引言

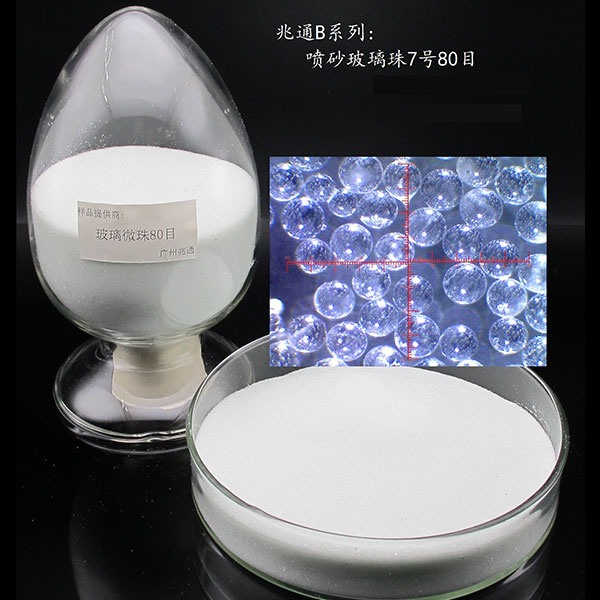

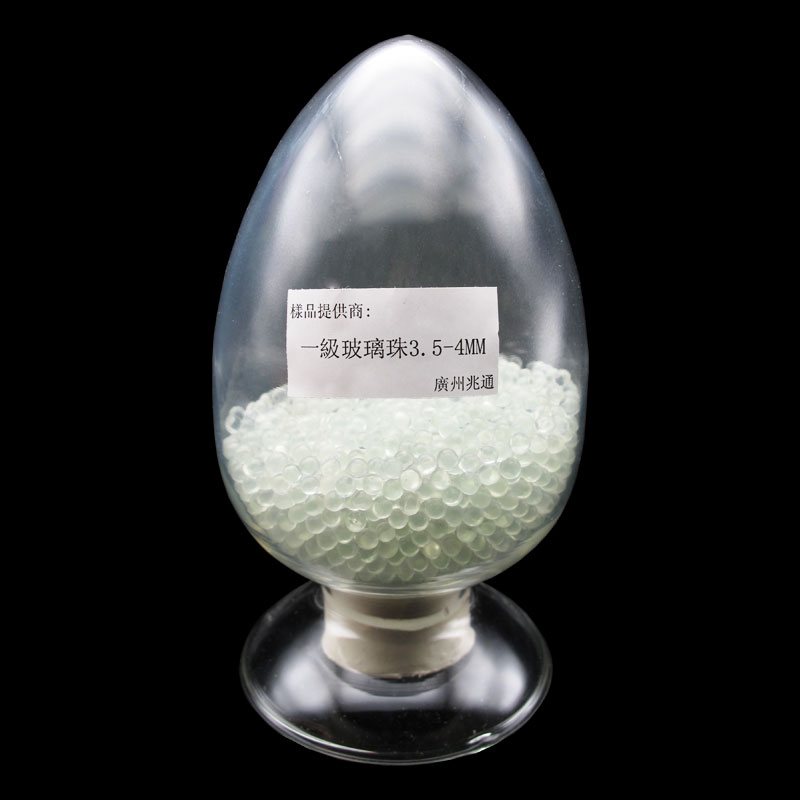

在工业领域,玻璃珠有着广泛的应用,如道路标线、工业喷砂等。了解玻璃珠生产工艺,能让大家深入认识这个产品。接下来将详细解析兆通玻塑科技玻璃珠从原料到成品的10道关键工序。

原料准备工序

原料选择:兆通玻塑科技选用优质的石英砂、纯碱等作为主要原料,这些原料的纯度和质量直接影响玻璃珠的品质。石英砂的二氧化硅含量需达到一定标准,以确保玻璃珠的透明度和硬度。 原料配比:根据不同的产品要求,精确调配原料的比例。这需要严格的计算和实验,以保证生产出的玻璃珠性能稳定。例如,对于高折射率的玻璃珠,需要调整原料中某些成分的比例。原料混合工序

混合设备:采用先进的混合设备,确保原料充分均匀混合。兆通玻塑科技的混合设备具有高效、稳定的特点,能使各种原料充分融合。混合时间与速度:严格控制混合时间和速度,以保证混合效果。合适的混合时间和速度能使原料的分子充分接触,为后续的熔炼工序做好准备。

熔炼工序

熔炼炉:使用先进的高温熔炼炉,将原料加热至一千多度,使其熔化成玻璃液。兆通玻塑科技的熔炼炉具有良好的温控系统,能精确控制熔炼温度。熔炼时间与氛围:控制熔炼时间和炉内氛围,避免玻璃液中产生气泡等缺陷。合适的熔炼时间和氛围能提高玻璃液的质量。

制粒工序

制粒方式:通过专门的制粒设备,将玻璃液制成大小均匀的颗粒。兆通玻塑科技采用先进的制粒技术,能生产出规格一致的玻璃珠颗粒。颗粒筛选:对制好的颗粒进行筛选,去除不合格的大颗粒或小颗粒。确保进入下一道工序的玻璃珠颗粒符合质量要求。

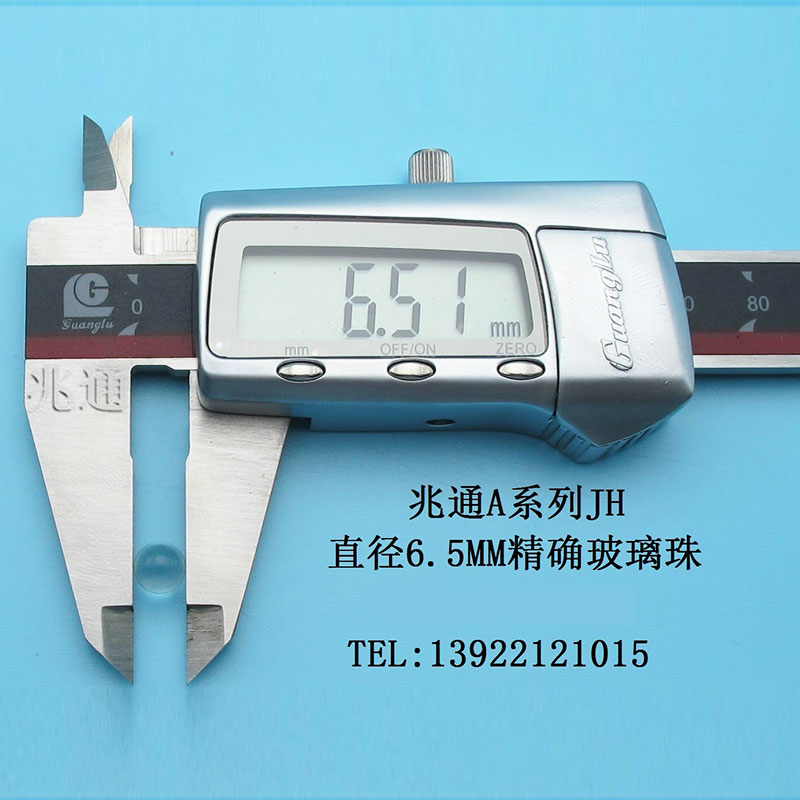

成型工序

成型模具:使用特定的模具,将玻璃颗粒成型为所需形状的玻璃珠。模具的精度直接影响玻璃珠的形状和尺寸。成型工艺:采用先进的成型工艺,使玻璃珠在成型过程中保持良好的外观和性能。兆通玻塑科技的成型工艺能确保玻璃珠的表面光滑、无瑕疵。

退火工序

退火目的:消除玻璃珠内部的应力,提高其强度和稳定性。退火过程能使玻璃珠的内部结构更加稳定,减少在使用过程中破裂的风险。退火温度与时间:严格控制退火温度和时间,以达到最佳的退火效果。不同规格的玻璃珠需要不同的退火参数。

冷却工序

冷却方式:采用合理的冷却方式,使玻璃珠均匀冷却。兆通玻塑科技的冷却系统能保证玻璃珠在冷却过程中不会产生裂纹等缺陷。冷却速度:控制冷却速度,避免冷却过快导致玻璃珠破裂。合适的冷却速度能提高玻璃珠的成品率。

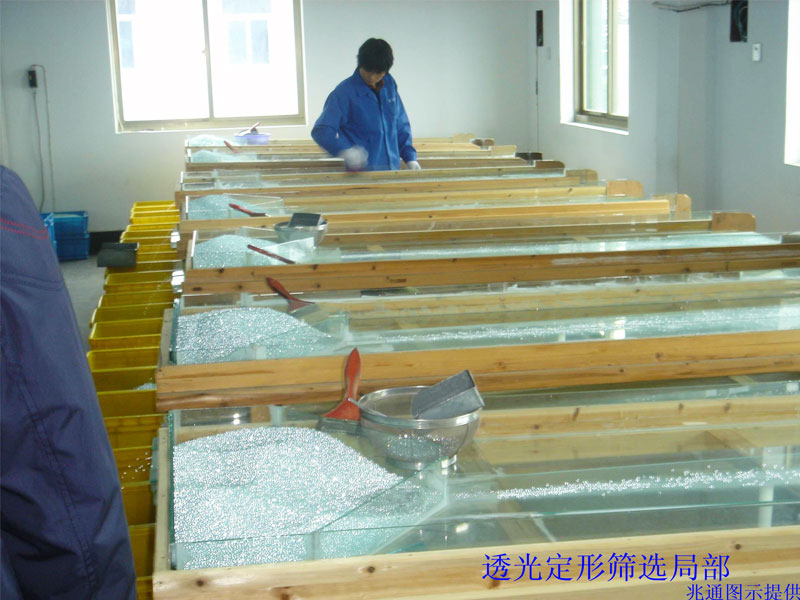

筛选工序

尺寸筛选:使用筛选设备,按照尺寸大小对玻璃珠进行筛选。确保产品的尺寸符合客户的要求。质量筛选:通过光学检测等手段,筛选出有瑕疵、不透明等不合格的玻璃珠。保证进入包装工序的玻璃珠都是优质产品。

表面处理工序

处理目的:对玻璃珠表面进行处理,提高其耐磨性、耐水性等性能。表面处理能延长玻璃珠的使用寿命。处理方式:采用特殊的表面处理剂和工艺,使玻璃珠表面形成一层保护膜。兆通玻塑科技的表面处理技术能有效提升玻璃珠的性能。

包装工序

包装材料:选用优质的包装材料,如塑料薄膜、纸箱等,确保玻璃珠在运输和储存过程中不受损坏。包装规格:根据客户需求,将玻璃珠包装成不同的规格。方便客户的使用和运输。

总结

通过以上10道关键工序,兆通玻塑科技生产出高品质的玻璃珠。每一道工序都严格把控,确保产品的质量和性能。如果您对玻璃珠产品感兴趣,欢迎咨询兆通玻塑科技,了解更多产品信息和解决方案。

元描述:全面解析兆通玻塑科技玻璃珠从原料到成品的10道关键生产工序,包括原料准备、熔炼等,让您深入了解玻璃珠生产过程,优质产品值得关注。