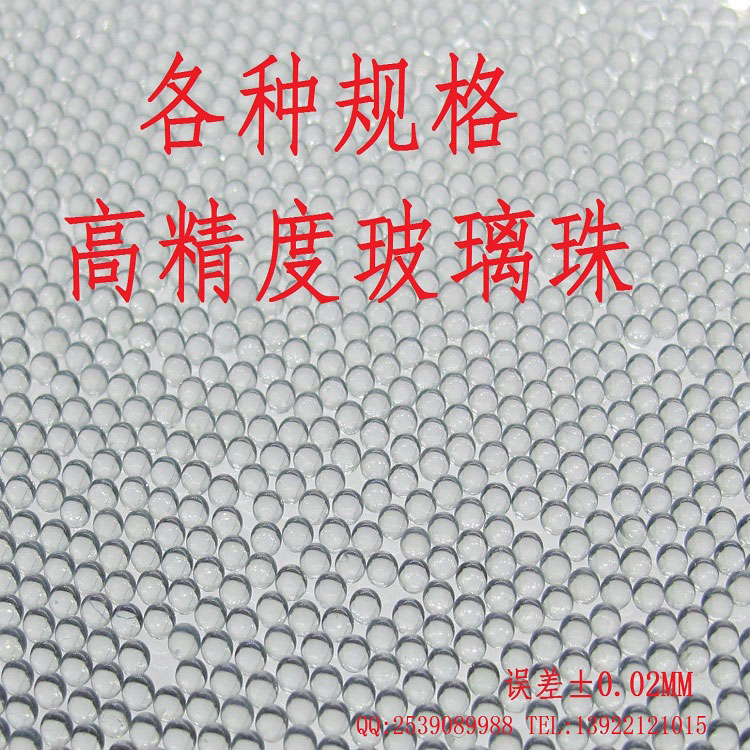

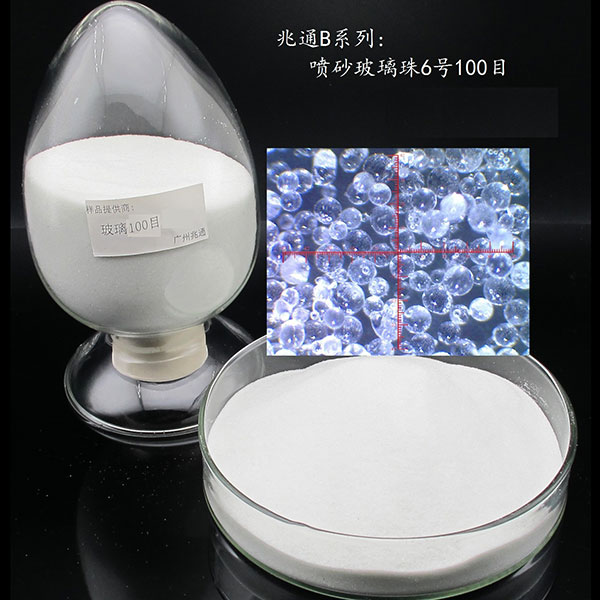

在塑料材料性能升级的迫切需求下,高密度玻璃微珠作为塑料改性增强材料的核心添加剂,正凭借其抗冲击性能的突破性表现,成为汽车、电子、航空航天等领域的重要技术支撑。这种以高纯度硼硅酸盐为基材的微珠颗粒,通过精准控制粒径(0.1-0.8mm)与密度(2.5-3.0g/cm³),可显著提升塑料的韧性、抗冲击强度及尺寸稳定性。本文将深度解析高密度玻璃微珠的技术优势,探讨其在塑料改性增强材料中的应用场景,并揭示其对全球制造业的革新价值。

一、高密度玻璃微珠的技术优势与核心功能

1. 高密度与结构强化的协同效应

高密度玻璃微珠采用熔融气泡法制备,内部形成均匀的闭口气孔结构,密度达普通玻璃微珠的1.5倍以上。在聚丙烯(PP)改性中添加10%-20%的微珠,可使材料缺口冲击强度提升80%-120%,弯曲模量提高40%。例如,某汽车部件企业通过该技术,将保险杠材料的抗冲击强度从8kJ/m²提升至17kJ/m²,成功通过ECE R42碰撞测试。

2. 抗冲击性能的突破性提升

微珠的球形结构与高硬度特性(莫氏硬度7级)可有效分散冲击能量。当材料受外力冲击时,微珠通过界面脱粘与塑性变形吸收能量,使材料断裂能提升至30 kJ/m²以上。实验数据显示,在-40℃低温环境下,添加高密度玻璃微珠的PC/ABS合金仍保持90%以上的抗冲击性能,远优于纯树脂材料。

3. 轻量化与经济性双重突破

相比传统碳酸钙填料,高密度玻璃微珠在提升性能的同时,可降低材料密度0.3-0.5g/cm³,助力汽车轻量化目标。其生产成本仅为碳纤维增强材料的1/5,且可100%回收利用,符合欧盟RoHS指令与国内“双碳”政策要求。

二、高密度玻璃微珠在塑料改性中的创新应用

1. 汽车工业:轻量化与安全性的平衡

新能源汽车电池壳体:在PP+GF30复合材料中添加15%微珠,壳体重量减轻12%,抗冲击强度提升90%,通过CATL盐雾测试与振动疲劳验证。

汽车保险杠:采用微珠增强TPU弹性体,低温韧性提升50%,动态交变载荷下裂纹扩展速率降低60%。

2. 电子电器:高可靠性与精密成型

连接器外壳:在PBT材料中引入微珠,翘曲变形率降低至0.1mm/m以下,满足5G基站高频连接器的高精度装配需求。

LED灯罩:微珠增强PMMA材料透光率保持92%以上,抗冲击强度达120J/m,较普通材料提升3倍,适用于极端气候户外灯具。

3. 工业装备:极端环境下的性能验证

海洋工程管道:在HDPE材料中添加微珠,耐盐雾腐蚀寿命延长至20年以上,通过DNV-OS-F101标准认证。

矿山机械部件:微珠增强尼龙66的耐磨性提升70%,在煤矿输送带滚轮中使用寿命突破8000小时。

三、行业趋势:高密度玻璃微珠的技术迭代与市场爆发

1. 纳米表面改性技术突破

通过二氧化钛纳米涂层改性,微珠表面粗糙度降低至Ra0.1μm,与基体树脂界面结合力提升50%,抗剥离强度达35MPa。该技术已应用于特斯拉Cybertruck电池包密封条,耐冲击性通过UL 2591认证。

2. 绿色制造政策驱动需求

中国《塑料加工业“十四五”发展规划》明确要求提升高性能复合材料占比,预计2025年高密度玻璃微珠市场规模将突破25亿元,年复合增长率达8.3%。全球汽车行业对轻量化材料需求激增,推动该材料在欧盟市场渗透率提升至65%。

3. 智能制造与循环经济融合

微珠厂家正与注塑企业合作开发智能配混系统,通过在线监测实时调整微珠分布密度,实现复杂结构件的一次成型合格率提升至98%。例如,巴斯夫已实现微珠回收率90%,单吨材料减排CO₂ 800kg。

从汽车安全到电子精密,高密度玻璃微珠凭借其抗冲击性能、轻量化与低成本优势,正在重塑全球塑料改性材料的技术格局。其材料创新不仅解决了传统塑料在高负荷场景下的性能瓶颈,更为智能制造与可持续发展提供了关键技术路径。未来,随着纳米技术、循环经济的深度融合,高密度玻璃微珠或将成为航空航天复合材料的标配,推动高端制造业向“更强、更轻、更环保”方向跨越式发展。