在复合材料的性能优化领域,空心玻璃微珠凭借其独特的物理特性占据着重要地位。无论是轻量化材料的研发,还是高性能复合材料的升级,空心玻璃微珠都展现出不可替代的价值,成为众多行业关注的焦点。如何在利用空心玻璃微珠降低复合材料密度的同时,有效保持甚至提升材料的韧性,已成为材料领域的核心研究方向之一。

一、空心玻璃微珠的核心特性与复合材料的适配优势

(一)空心玻璃微珠的基础属性

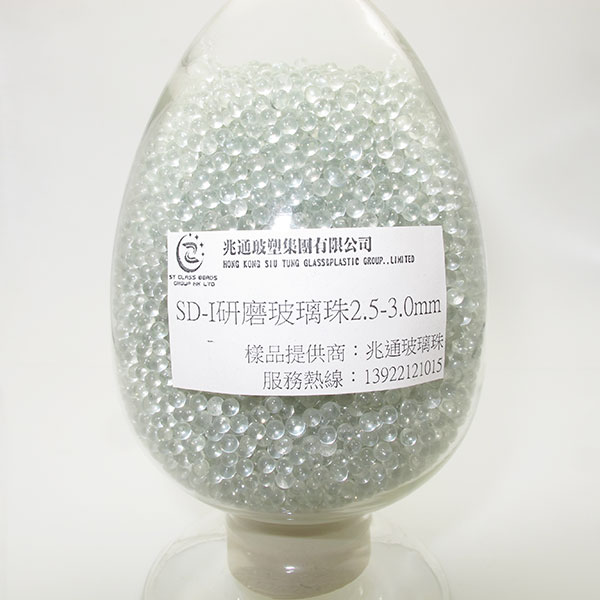

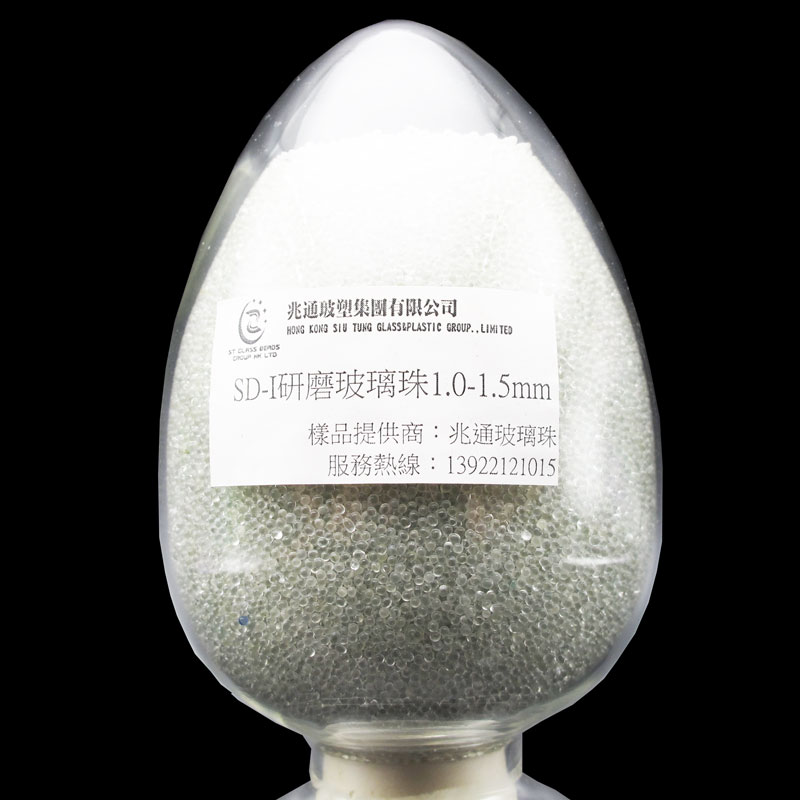

空心玻璃微珠是一种内部呈中空结构的微米级玻璃球体,具有密度极低、抗压强度高、化学稳定性好等显著特点。其空心结构使其能大幅降低填充材料的整体密度,而优质的玻璃材质则赋予其良好的兼容性,可与多种树脂、橡胶等基体材料实现有效融合。

(二)在复合材料中的适配价值

在复合材料制备中,添加空心玻璃微珠可直接减少基体材料的用量,实现材料轻量化的核心需求。同时,其球形结构能优化复合材料的内部应力分布,减少应力集中现象,为材料韧性的保持提供了结构基础。此外,空心玻璃微珠还能提升复合材料的隔热、隔音等附加性能,进一步拓展其应用场景。

二、密度降低与韧性保持的核心矛盾及成因

(一)核心矛盾的表现

随着空心玻璃微珠添加量的增加,复合材料的密度会呈现明显下降趋势,但往往伴随韧性的衰减,具体表现为材料的抗冲击性能降低、断裂伸长率下降等问题。这种 “轻量化” 与 “高韧性” 的反向变化,成为限制空心玻璃微珠在高端复合材料中广泛应用的关键瓶颈。

(二)矛盾产生的主要原因

从结构层面来看,当空心玻璃微珠添加比例过高时,其在基体材料中的分散性会下降,容易出现团聚现象,导致复合材料内部形成缺陷区域。在受到外力作用时,这些缺陷区域会成为应力集中点,进而引发材料的断裂。此外,空心玻璃微珠与基体材料之间的界面结合强度不足,也会导致外力作用下两者出现剥离,影响材料的整体韧性。

三、实现密度与韧性平衡的关键技术路径

(一)优化空心玻璃微珠的表面改性工艺

通过对空心玻璃微珠进行表面改性处理,可增强其与基体材料的界面相容性。例如,采用硅烷偶联剂对微珠表面进行修饰,能在微珠与基体之间构建稳定的化学键连接,提升界面结合强度,减少界面剥离现象,从而在降低密度的同时,保障材料的韧性。

(二)精准控制添加量与分散均匀性

结合复合材料的具体应用场景,通过实验确定空心玻璃微珠的最佳添加比例,避免因添加量过高导致的团聚问题。同时,采用机械搅拌、超声分散等复合分散技术,确保空心玻璃微珠在基体材料中均匀分布,减少内部缺陷,提升材料的结构稳定性和韧性。

(三)协同优化复合材料的配方体系

将空心玻璃微珠与其他增强填料进行协同复配,如碳纤维、玻璃纤维等,利用不同填料的性能互补优势,在实现轻量化的同时,进一步提升复合材料的韧性。此外,优化基体材料的配方,调整树脂的交联度、粘度等参数,也能改善材料的整体力学性能,实现密度与韧性的平衡。

四、行业应用前景与发展趋势

目前,空心玻璃微珠已在航空航天、汽车制造、建筑材料等多个领域得到应用。在航空航天领域,其轻量化特性可降低飞行器的能耗;在汽车制造中,能减少车身重量,提升燃油经济性。未来,随着表面改性技术、分散技术的不断进步,空心玻璃微珠在复合材料中的应用将更加广泛,尤其是在高端装备制造、新能源等领域,对兼具轻量化和高韧性的复合材料需求将持续增长,推动空心玻璃微珠相关技术的进一步创新与突破。

空心玻璃微珠在复合材料中的应用,为材料轻量化发展提供了有效解决方案。通过精准把控工艺参数、优化配方体系等方式,能够有效解决密度降低与韧性保持的核心矛盾。随着技术的不断迭代升级,空心玻璃微珠将在更多领域发挥重要作用,为复合材料行业的高质量发展注入强劲动力。