在道路交通安全、工业防腐涂层等场景中,玻璃微珠是提升功能性的关键材料 —— 它能强化涂层反光性、提升表面抗磨损能力,但玻璃微珠脱落问题却频繁影响设施性能,不仅让涂层 / 标线失去核心功能,还会大幅缩短使用寿命,甚至在道路场景中引发交通安全隐患。要高效解决玻璃微珠脱落问题,需先精准定位脱落根源,再匹配针对性修复手段,下文将全面拆解玻璃微珠及涂层 / 标线脱落的常见原因,并提供可落地的修复方案。

一、玻璃微珠及涂层 / 标线脱落的核心诱因

玻璃微珠脱落并非单一因素导致,而是材料特性、施工流程、环境作用等多环节问题叠加的结果,且涂层 / 标线的脱落与玻璃微珠脱落往往相互关联,具体可分为以下四类:

(一)材料适配性与质量缺陷

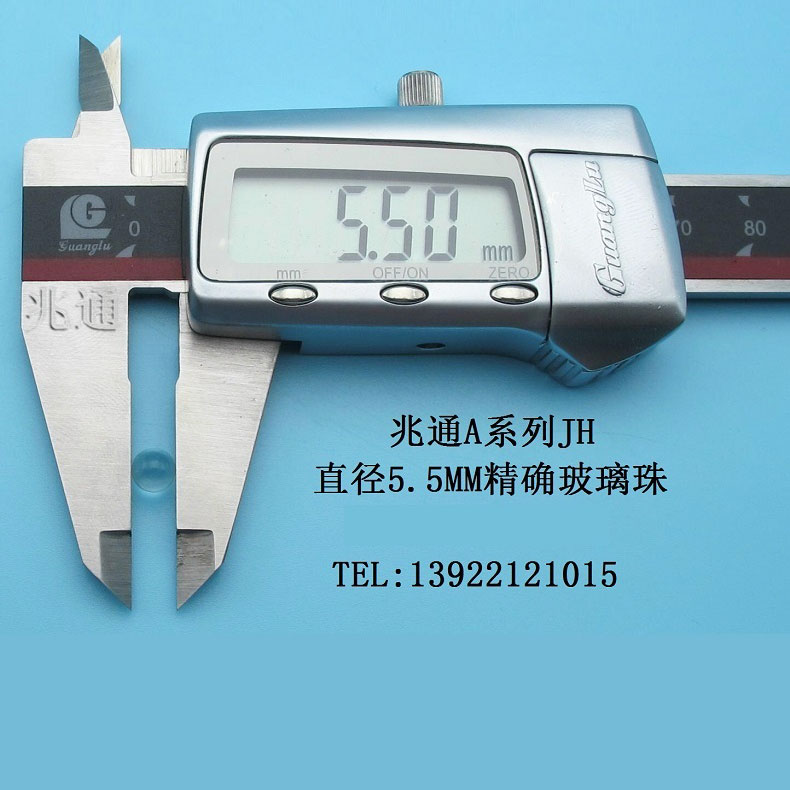

玻璃微珠自身质量问题:若玻璃微珠硬度低于 6H(莫氏硬度)、圆度偏差超过 10%,在车辆碾压、设备摩擦等外力作用下易碎裂脱落;部分劣质玻璃微珠表面存在杂质或孔隙,无法与涂料形成紧密贴合,后期易出现剥离。

涂料与玻璃微珠不兼容:涂料的粘度、固化速度与玻璃微珠粒径不匹配时,会直接影响结合效果 —— 例如,低粘度涂料搭配大粒径玻璃微珠,易导致玻璃微珠下沉;快干型涂料若撒布玻璃微珠时机过晚,会因涂料固化而无法附着。

涂料本身性能不足:若涂料附着力低于 5MPa(划格法测试)、耐老化性能差,长期使用中会出现涂层开裂、起壳,进而带动玻璃微珠整体脱落。

(二)施工流程不规范

基层预处理不到位:施工前未对基层进行打磨(粗糙度需达到 Ra3.2-Ra6.3μm)、除尘(粉尘含量需低于 5mg/㎡)、除油(油污残留量需低于 10mg/㎡),会导致涂层与基层结合不牢,后期涂层整体脱落时,玻璃微珠也会随之掉落。

玻璃微珠撒布参数偏差:撒布量过多(超过 0.3kg/㎡)会导致颗粒间挤压,附着力下降;撒布量过少(低于 0.15kg/㎡)则无法形成均匀反光层;撒布时机偏差更关键 —— 涂料表干前撒布会导致玻璃微珠深陷涂料(失去反光功能),涂料实干后撒布则完全无法结合。

固化环节操作不当:涂料固化时若温度低于 5℃或湿度高于 85%,会延长固化时间,期间玻璃微珠易受外力扰动脱落;部分场景未按要求进行养护(如道路标线需养护 4 小时以上方可通车),也会加速玻璃微珠脱落。

(三)外部环境长期侵蚀

自然环境破坏:户外场景中,雨水年累计冲刷量超过 1000mm 的区域,涂料易被软化、溶胀,导致与玻璃微珠的粘接力下降;高温(超过 60℃)暴晒会使涂料热收缩率超过 2%,引发开裂,低温(低于 - 10℃)冷冻则会让涂料脆性增加,在外力冲击下脱落。

高频外力作用:日均车流量超过 5000 辆的道路,玻璃微珠需承受持续碾压摩擦,年磨损量可达 0.05kg/㎡;工业车间内若有重型设备频繁通行,玻璃微珠脱落速度会比普通场景快 3-5 倍。

(四)后期维护缺失

长期未对涂层 / 标线进行巡检(建议每季度 1 次),会导致微小脱落点未及时处理,逐渐扩大;部分场景在涂层老化后(通常 3-5 年)未及时翻新,玻璃微珠会因涂料失去粘性而大面积脱落。

二、玻璃微珠及涂层 / 标线脱落的分场景修复方案

根据脱落面积、涂层状态及使用场景差异,需采用不同修复策略,确保兼顾修复效率与长期稳定性:

(一)小面积脱落(单块面积<1㎡)修复

适用于玻璃微珠局部脱落且涂层无开裂、起壳的场景,步骤如下:

表面清理:用高压气枪(压力 0.6-0.8MPa)清除脱落区域的灰尘、碎屑,若有油污,需用中性清洗剂擦拭,并用干燥抹布擦干,确保表面含水率低于 8%。

涂料补涂:选用与原涂料同类型的产品,用毛刷薄涂 1 层,厚度控制在 0.2-0.3mm,避免涂料过厚导致流挂。

玻璃微珠补撒:在涂料涂覆后 5-10 分钟(根据涂料表干时间调整),用手动撒布器均匀撒布玻璃微珠,粒径需与原玻璃微珠一致,撒布量控制在 0.2-0.25kg/㎡,确保颗粒均匀覆盖,无堆积。

压实固化:用橡胶辊(重量 5-10kg)轻轻碾压 2-3 次,促进玻璃微珠与涂料结合,随后静置养护,常温下需养护 2 小时以上方可投入使用。

(二)中面积脱落(1㎡≤单块面积<10㎡)修复

适用于玻璃微珠脱落区域伴随轻微涂层开裂的场景,操作流程如下:

破损涂层处理:用美工刀沿开裂涂层边缘划开,铲除破损部分,直至露出完整基层,并用砂纸(80 目)打磨基层,使表面粗糙度达到 Ra3.2μm。

基层加固:涂刷 1 层底漆(与涂料配套),厚度 0.1-0.15mm,静置 1 小时待底漆实干。

涂料与玻璃微珠施工:按原涂层厚度涂刷涂料(通常 0.3-0.5mm),分 2 次涂刷(第 1 次实干后再涂第 2 次),第 2 次涂料涂覆后,按 0.25kg/㎡的量撒布玻璃微珠,并用辊筒压实。

边缘处理:在修复区域与原有涂层衔接处,用细砂纸(200 目)轻轻打磨,确保过渡平滑,避免后期边缘翘起。

(三)大面积脱落(单块面积≥10㎡)修复

适用于玻璃微珠大面积脱落且涂层老化、开裂严重的场景,需整体翻新,步骤如下:

旧层清除:采用机械铣刨机(铣刨深度 0.5-1mm)清除原有涂层和残留玻璃微珠,若基层有破损,需用修补砂浆找平,确保基层平整度误差≤3mm/2m。

基层预处理:用高压水枪(压力 1.0-1.2MPa)冲洗基层,干燥后涂刷界面剂(涂布率 8-10㎡/kg),增强基层与新涂层的附着力。

涂料施工:选用高附着力、耐老化涂料,采用喷涂设备(喷嘴口径 1.5-2.0mm)均匀喷涂,分 2-3 次完成,总厚度控制在 0.5-0.8mm,每次喷涂间隔需待前一层实干。

玻璃微珠撒布:在最后 1 次涂料喷涂后,用自动撒布机(撒布宽度 1-2m)撒布玻璃微珠,撒布速度与喷涂速度匹配(建议 0.5-1m/s),撒布量 0.3kg/㎡,确保反光均匀。

固化养护:常温下养护 24 小时,若环境温度低于 15℃,需延长养护时间至 48 小时,养护期间禁止人员、车辆进入。

(四)特殊场景应急修复

道路应急修复:针对高速公路、城市主干道等交通繁忙区域,选用快干型涂料(表干时间≤30 分钟)和高附着力玻璃微珠,清理脱落区域后,采用手持喷涂枪快速涂覆涂料,立即撒布玻璃微珠,并用热风枪(温度 60-80℃)加速固化,30 分钟后可临时通车,后续需在非高峰时段进行全面翻新。

工业车间修复:若车间无法停工,可采用分段修复方式,每次修复面积控制在 5㎡以内,选用耐磨型涂料(耐磨性≥0.02g/1000 转),施工后用警示带隔离,2 小时后可允许轻型设备通行。

三、玻璃微珠脱落的全周期预防策略

要从根本上减少玻璃微珠脱落,需覆盖材料选择、施工管控、后期维护全流程,具体措施如下:

(一)材料选型把控

玻璃微珠选择:优先选用莫氏硬度≥7、圆度≥90%、粒径偏差≤5% 的产品,户外场景需额外关注玻璃微珠的耐候性(经 1000 小时紫外老化测试无明显变色)。

涂料匹配性测试:施工前需进行涂料与玻璃微珠的结合力测试(拉拔强度≥3MPa),确保两者兼容,避免因材质不匹配导致脱落。

质量抽检:每批次玻璃微珠、涂料需抽样检测,玻璃微珠抽检比例≥3%,涂料抽检比例≥5%,不合格产品禁止使用。

(二)施工过程管控

基层验收:施工前需检查基层平整度、清洁度、含水率,达标后方可施工,不达标需整改至合格。

参数标准化:制定玻璃微珠撒布作业指导书,明确撒布量(0.2-0.3kg/㎡)、撒布时机(涂料涂覆后 5-15 分钟)、压实力度(5-10kg 橡胶辊碾压 2-3 次),确保施工统一。

过程巡检:安排专人全程巡检,每 100㎡设置 1 个检查点,检查玻璃微珠撒布均匀度、涂料厚度,发现问题及时调整。

(三)后期维护管理

定期巡检:户外场景每季度巡检 1 次,工业场景每月巡检 1 次,重点检查玻璃微珠脱落情况、涂层开裂情况,记录巡检结果,建立维护档案。

及时处理微小问题:发现小面积脱落(<0.5㎡)时,需在 24 小时内完成修复,避免问题扩大。

定期翻新:根据使用环境差异,确定涂层翻新周期,户外道路通常 3-5 年翻新 1 次,工业车间 2-3 年翻新 1 次,确保涂层、玻璃微珠始终处于良好状态。

玻璃微珠脱落看似是小问题,实则直接影响涂层 / 标线的功能与安全,只有精准找到脱落原因,匹配科学修复方案,同时做好全周期预防,才能彻底解决这一难题。无论是道路、工业还是其他应用场景,每一个环节的细致把控,都是保障玻璃微珠长效发挥作用的关键。希望本文的分析与方案,能为从业者提供切实帮助,让玻璃微珠相关设施持续稳定运行。