在船舶运维领域,防腐隔热性能是涂料选择的核心考量,而空心玻璃微珠作为新型功能填料,正凭借独特优势成为船舶涂料的优选方案。空心玻璃微珠的轻质特性与优异的阻隔性能,使其在船舶涂料中能同时实现防腐强化与隔热升级,不少船舶运维企业通过实际应用验证了空心玻璃微珠在恶劣海洋环境中的实用价值。今天,我们就从实际应用场景出发,深度解析空心玻璃微珠在船舶涂料防腐隔热中的真实效果,为行业选择提供参考。

一、空心玻璃微珠赋能船舶涂料:防腐隔热的核心逻辑

船舶长期面临高盐、高湿、强紫外线的海洋环境,涂料需同时抵御海水侵蚀与温度波动带来的损伤。空心玻璃微珠之所以能成为船舶涂料的理想填料,核心在于其特殊的物理结构与性能优势:

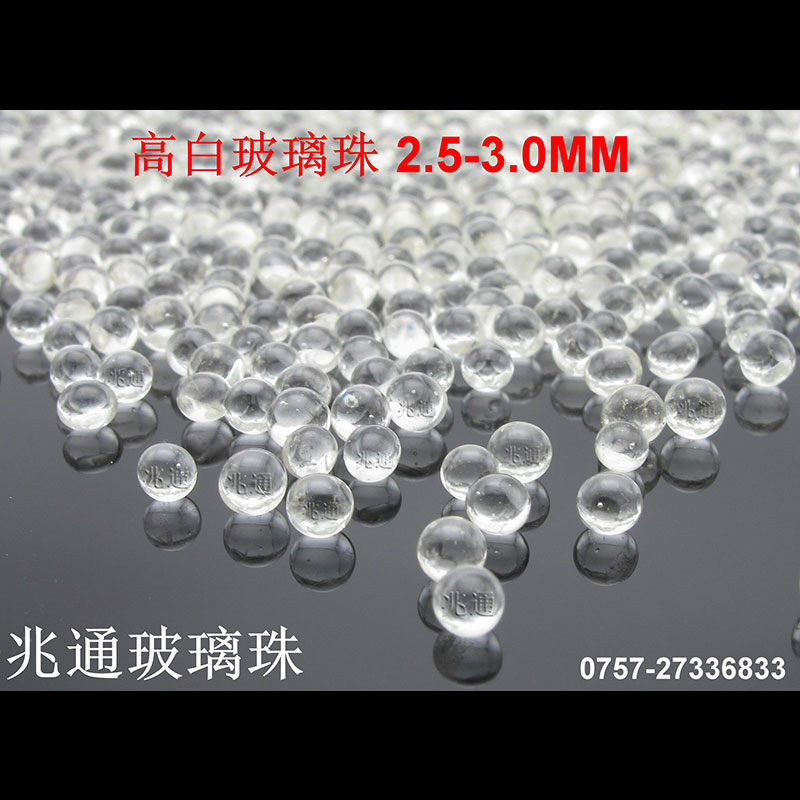

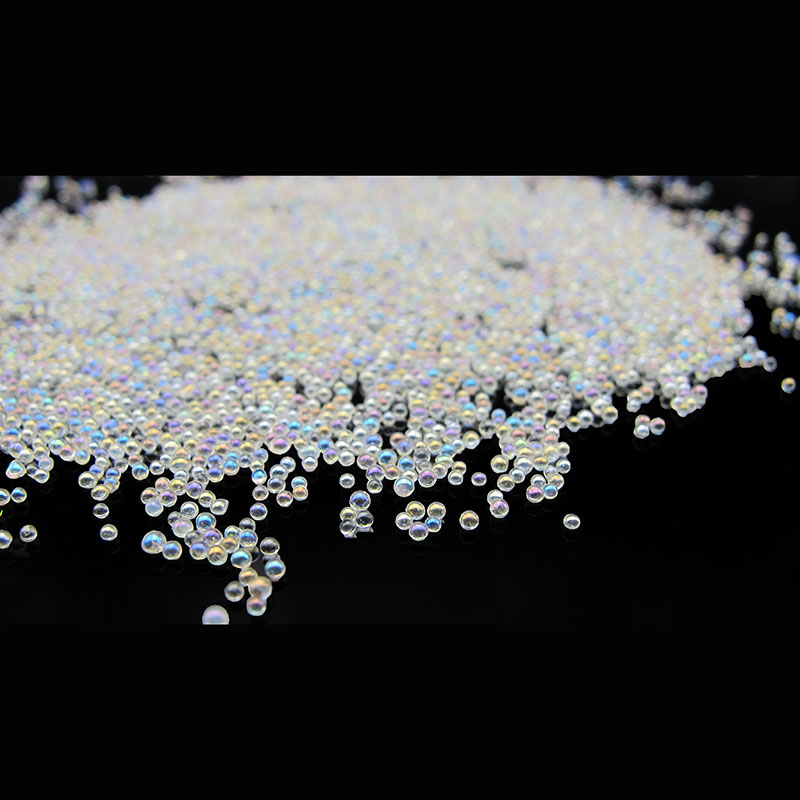

1. 物理结构决定防护基础

空心玻璃微珠呈封闭空心球状,表面光滑且密度极低,添加到船舶涂料中能形成均匀的 “微珠阻隔层”。这一层结构可有效阻挡海水、盐分等腐蚀介质渗透,减少涂料层与船体金属的直接接触,从源头延缓腐蚀反应;同时,空心结构中封存的静止空气是优质隔热介质,能显著降低船体表面的热传导效率,实现夏季降温、冬季保温的双重效果。

2. 与涂料体系的兼容性优势

空心玻璃微珠化学性质稳定,不会与船舶涂料中的树脂、固化剂等成分发生反应,可完美融入环氧、聚氨酯等主流涂料体系。其良好的分散性的确保在涂料中均匀分布,避免局部防护薄弱,既不影响涂料的施工流动性,还能提升涂料成膜后的致密性,进一步强化防腐隔热效果。

二、实际应用场景:空心玻璃微珠的效果验证

为验证空心玻璃微珠在船舶涂料中的实际表现,我们选取不同海域、不同船型的应用案例,从防腐时长、隔热效率等维度进行分析:

1. 海洋环境防腐:延长涂料使用寿命

在高盐雾、强风浪的近海作业船舶中,添加空心玻璃微珠的涂料与普通涂料相比,防腐周期显著延长。普通涂料在使用 1-2 年后易出现起皮、脱落现象,而含空心玻璃微珠的涂料在相同环境下可稳定使用 3-5 年,且涂层表面无明显腐蚀斑点。这一效果源于空心玻璃微珠形成的阻隔层,有效阻挡了海水盐分的渗透,减少了船体金属的电化学腐蚀。

2. 极端温度隔热:降低船体能耗

在热带海域航行的船舶,船体表面温度在夏季可高达 60℃以上,普通涂料难以有效隔热,导致船舱内制冷能耗大幅增加。添加空心玻璃微珠的涂料成膜后,能将船体表面温度降低 8-12℃,船舱内温度可下降 3-5℃,制冷能耗减少 15%-20%。而在寒冷海域,该涂料也能减少船体热量散失,降低供暖能耗,展现出全季节的隔热节能价值。

3. 复杂工况适应性:提升涂料耐用性

船舶的船底、甲板、舱室等不同部位面临的工况差异较大,船底需抵御海洋生物附着与海水冲刷,甲板需承受日晒雨淋与人员设备摩擦。含空心玻璃微珠的涂料在这些部位均表现出优异的适应性:船底涂层抗冲刷能力提升,海洋生物附着量减少;甲板涂层耐磨性增强,长期使用后仍保持良好的完整性,防腐隔热性能未出现明显衰减。

三、空心玻璃微珠在船舶涂料中的应用价值总结

通过实际场景的效果验证,空心玻璃微珠在船舶涂料的防腐隔热应用中展现出不可替代的优势:其封闭空心结构构建的防护屏障,从根本上提升了涂料的防腐能力,延长了船舶运维周期,降低了维修成本;而优异的隔热性能则有效减少了船舶能耗,符合绿色航运的发展趋势。同时,空心玻璃微珠与涂料体系的良好兼容性、对复杂工况的强适应性,使其能满足不同船型、不同海域的应用需求。

对于船舶运维企业而言,选择添加空心玻璃微珠的涂料,不仅是对防腐隔热性能的保障,更是对船舶长期运营效益的投资。随着海洋运输行业对节能环保、长效防护的要求不断提高,空心玻璃微珠在船舶涂料中的应用将更加广泛,成为推动船舶涂料升级的核心力量。