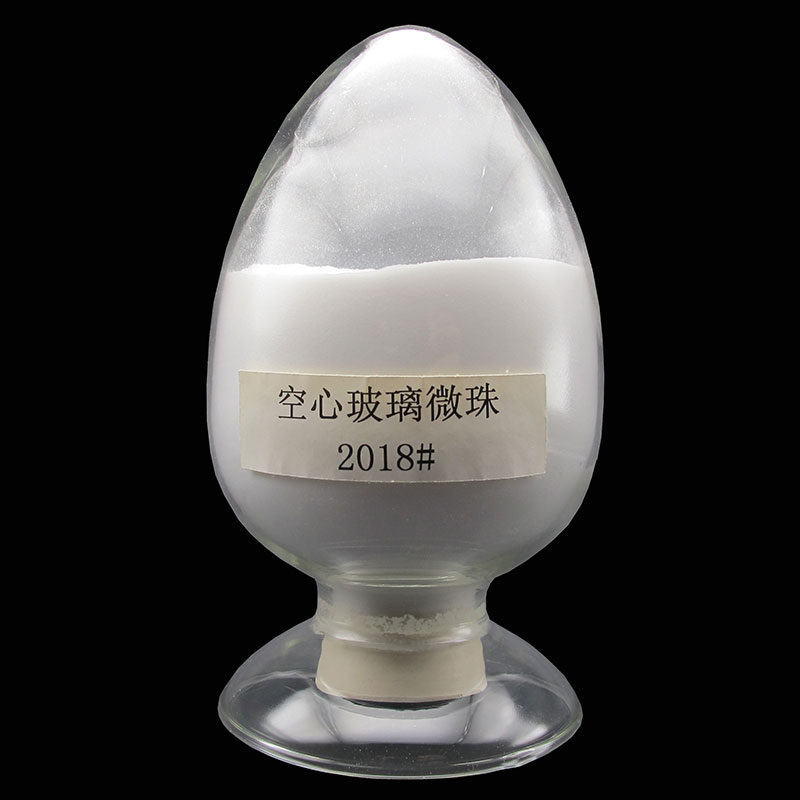

玻璃微珠作为一种应用广泛的功能性材料,其市场价格波动始终受到行业关注,而玻璃微珠的成本构成直接决定了终端售价的高低,其中原料品质与生产工艺更是影响玻璃微珠成本的核心因素。深入剖析这两大维度的影响逻辑,不仅能帮助从业者精准把控定价策略,也能为下游采购商提供科学的选型参考。

一、玻璃微珠原料成本:品质与配比的双重制约

玻璃微珠的原料成本在整体成本中占比约 30%-45%,其选材与配比直接影响产品性能与生产成本,是决定玻璃微珠基础价格的关键环节。

1. 核心原料的选材成本差异

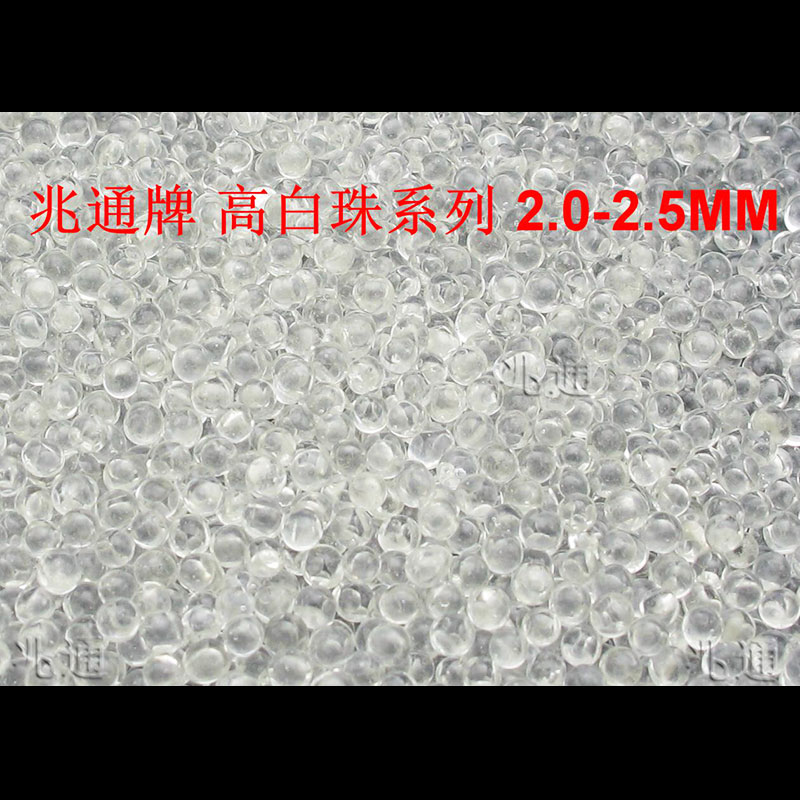

玻璃微珠的核心原料以石英砂、纯碱、长石等为主,不同纯度的原料价格差距显著。高纯度石英砂(SiO₂含量≥99.8%)作为高端玻璃微珠的首选原料,其采购价格是普通石英砂的 2-3 倍,但其能保证玻璃微珠的高圆度、高透光性等核心性能;而中低端玻璃微珠多采用普通石英砂,虽能降低原料成本,但产品性能会相应受限。此外,辅助原料如澄清剂、着色剂等的选择,也会根据玻璃微珠的应用场景(如反光、保温、填充等)产生成本差异,特殊功能需求的原料采购成本可增加 15%-25%。

2. 原料配比的成本优化空间

玻璃微珠的原料配比需根据产品规格动态调整,合理的配比不仅能提升产品合格率,还能降低隐性成本。例如,在保证产品强度的前提下,优化长石与纯碱的比例,可减少高温熔融阶段的能耗损耗,间接降低单位成本;若配比失衡,会导致玻璃微珠出现气泡、变形等缺陷,返工率上升,进而推高综合成本。原料配比的研发与调整成本,也会分摊到玻璃微珠的最终定价中,高端产品的配比研发投入占原料成本的 5%-8%。

二、玻璃微珠生产工艺:流程复杂度与能耗的成本转化

生产工艺是玻璃微珠成本的核心消耗环节,涵盖熔融、成珠、分选等多个步骤,工艺复杂度、设备先进性及能耗水平,直接决定了玻璃微珠的单位生产成本。

1. 熔融与成珠工艺的成本差异

玻璃微珠的熔融工艺主要分为电熔法和气熔法,不同工艺的成本投入差异明显。电熔法采用电能加热,温度控制精准,能生产出高圆度、高纯度的玻璃微珠,但电能消耗量大,单位能耗成本是气熔法的 1.8-2.2 倍;气熔法以天然气等为能源,能耗成本较低,但温度稳定性较差,产品合格率比电熔法低 8%-12%,反而增加了废品损耗成本。成珠工艺方面,机械成珠法设备投入低,但产品粒径均匀度差,后续分选成本高;气流成珠法能实现粒径精准控制,分选成本降低,但设备购置与维护费用是机械成珠法的 3-4 倍,这些成本都会直接体现在玻璃微珠的终端价格中。

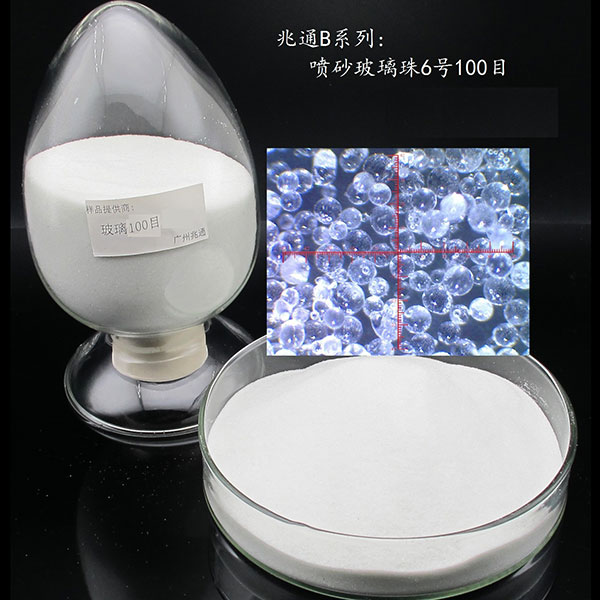

2. 分选与提纯工艺的成本叠加

玻璃微珠的应用场景对粒径范围、纯度有严格要求,分选与提纯工艺是保证产品质量的关键,也是成本消耗的重要环节。采用自动化分选设备(如激光分选机)能提高分选效率,将粒径误差控制在 ±5μm 内,但设备折旧与运行成本较高;人工分选成本较低,但效率低下,且分选精度难以保证,适用于低端玻璃微珠生产。对于高纯度要求的玻璃微珠,还需增加酸洗、碱洗等提纯步骤,化学试剂消耗与废水处理成本会使单位成本再增加 10%-15%。此外,工艺过程中的设备维护、人工操作等隐性成本,约占工艺总成本的 12%-18%,也是影响玻璃微珠价格的不可忽视的因素。

三、玻璃微珠成本与终端价格的联动逻辑

玻璃微珠的终端价格是原料成本与工艺成本的综合体现,同时受市场供需关系调节,但原料品质与生产工艺始终是成本构成的核心变量。高端玻璃微珠因采用高纯度原料与先进工艺,综合成本较高,终端价格通常是中低端产品的 2.5-4 倍;中低端产品通过优化原料配比、简化工艺流程控制成本,价格更具市场竞争力,但性能相对受限。

对于行业从业者而言,把握玻璃微珠的成本构成逻辑,可通过原料选型优化、工艺技术升级等方式实现成本控制;对于采购方,了解原料与工艺对价格的影响,能根据实际应用需求精准选择高性价比的玻璃微珠产品。未来,随着原料提纯技术的进步与节能工艺的推广,玻璃微珠的单位成本有望逐步降低,推动其在更多领域的广泛应用。