玻璃微珠作为反光涂料的关键功能填料,其粒径配对合理性直接决定涂料的反光效率,而优质玻璃微珠的科学级配更是提升涂料反光性能的核心前提。在交通标识、安全防护等对反光效果有严苛要求的场景中,玻璃微珠的级配设计不仅影响光线折射与反射路径,更关乎涂料的实用价值与安全保障。本文通过系统实验,深入分析玻璃微珠级配对涂料反光性能的具体影响,结合实测数据推导最优配比方案,为反光涂料的研发与应用提供科学参考。

一、实验基础:玻璃微珠级配设计与测试体系

1 实验材料与变量控制

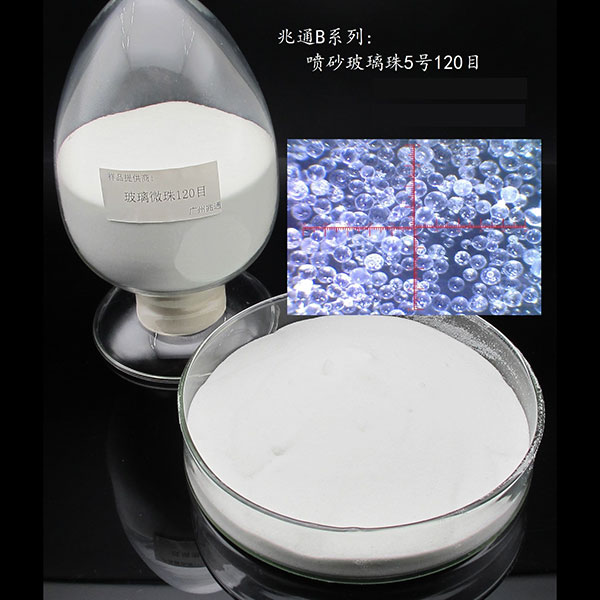

实验选用不同粒径范围的玻璃微珠(粒径区间涵盖 50-100μm、100-150μm、150-200μm),以纯丙乳液为成膜物质,搭配钛白粉、分散剂等辅助成分,保持除玻璃微珠级配外的其他配方参数一致。通过调整不同粒径玻璃微珠的混合比例,制备多组实验样品,确保变量唯一且可控。

2 反光性能测试标准

采用逆反射系数测试仪,在标准光源条件下(色温 6500K,观测角 0.2°,入射角 - 4°),测定各样品的逆反射系数(单位:mcd・m⁻²・lx⁻¹),该指标直接反映涂料的反光能力;同时记录样品的表面平整度、颗粒分布均匀性等辅助参数,综合评估玻璃微珠级配的影响。

二、玻璃微珠级配对反光性能的关键影响

1 单一粒径玻璃微珠的反光局限

实验数据显示,单一粒径玻璃微珠制备的涂料存在明显反光短板:50-100μm 细粒径玻璃微珠虽分散性好,但光线折射路径短,逆反射系数仅为 85-92 mcd・m⁻²・lx⁻¹;150-200μm 粗粒径玻璃微珠虽能增强光线反射强度,但表面分布不均,易出现反光盲区,逆反射系数波动较大(90-98 mcd・m⁻²・lx⁻¹);100-150μm 中粒径玻璃微珠的反光效果居中(95-102 mcd・m⁻²・lx⁻¹),但仍未达到高效反光需求。

2 多级配玻璃微珠的协同增效作用

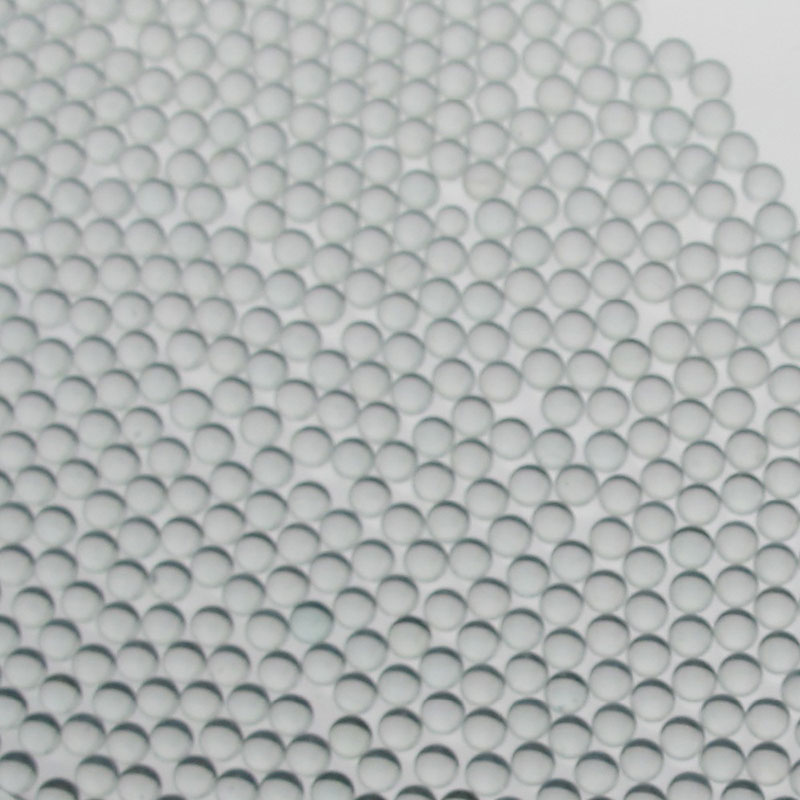

当采用不同粒径玻璃微珠组合时,反光性能显著提升。其核心原理在于:细粒径玻璃微珠填充粗粒径颗粒间隙,形成致密的反光层,既保证光线充分折射,又避免反光盲区;粗粒径玻璃微珠则作为主要反光载体,增强光线反射强度,实现 “细珠填充、粗珠反光” 的协同效应。实验中,不同级配比例的样品表现出差异化效果,其中以 100-150μm(50%)、150-200μm(30%)、50-100μm(20%)的组合方案表现最优,逆反射系数稳定在 115-122 mcd・m⁻²・lx⁻¹,较单一粒径最高值提升约 20%。

3 级配比例失衡的负面影响

若级配比例不当,会削弱协同效应:当粗粒径玻璃微珠占比超过 40%,表面平整度下降,反光均匀性变差;细粒径占比超过 30%,则会遮挡粗粒径颗粒的反光路径,导致逆反射系数下降(低于 105 mcd・m⁻²・lx⁻¹)。因此,玻璃微珠的级配比例需严格控制在合理范围。

三、最优配比结论与应用建议

1 核心结论

综合实验数据与机理分析,反光涂料中玻璃微珠的最优级配方案为:100-150μm 中粒径玻璃微珠占比 50%,150-200μm 粗粒径占比 30%,50-100μm 细粒径占比 20%。该配比下,涂料的逆反射系数、反光均匀性、表面稳定性均达到最佳水平,能满足高要求场景的反光需求。

2 应用优化建议

在实际生产中,除严格遵循最优级配比例外,还需注意玻璃微珠的纯度控制(杂质含量低于 0.5%),避免影响光线折射效率;同时优化玻璃微珠与成膜物质的相容性,确保颗粒均匀分散,进一步提升反光性能的稳定性。此外,可根据具体应用场景微调级配比例:户外强光环境可适当增加粗粒径占比(至 35%),室内弱光环境可提高细粒径占比(至 25%),以实现针对性优化。

玻璃微珠的科学级配是解锁反光涂料高效性能的关键,通过精准控制不同粒径玻璃微珠的比例,可最大化发挥其反光协同效应。本文的实验数据与最优配比结论,为反光涂料的配方优化提供了切实可行的参考,有助于推动反光涂料在安全防护、交通标识等领域的高质量应用,为相关场景的安全保障提供技术支撑。