在 3D 打印技术飞速发展的当下,材料创新成为突破应用瓶颈的核心驱动力,而玻璃微珠凭借独特的物理特性,正成为 3D 打印增强复合材料的核心赋能者,玻璃微珠增强复合材料更是凭借优异性能从众多材料中脱颖而出,成为航空航天、汽车制造、电子设备等领域的关注焦点。玻璃微珠的加入不仅打破了传统 3D 打印材料强度不足、精度有限的局限,更推动了复合材料在复杂场景中的规模化应用,为 3D 打印行业的高质量发展注入新活力。

一、玻璃微珠的特性:3D 打印复合材料的理想增强载体

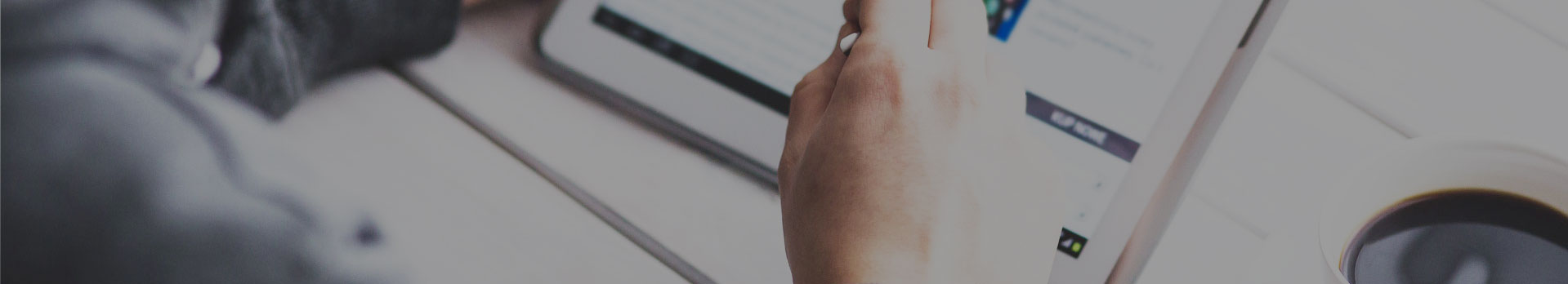

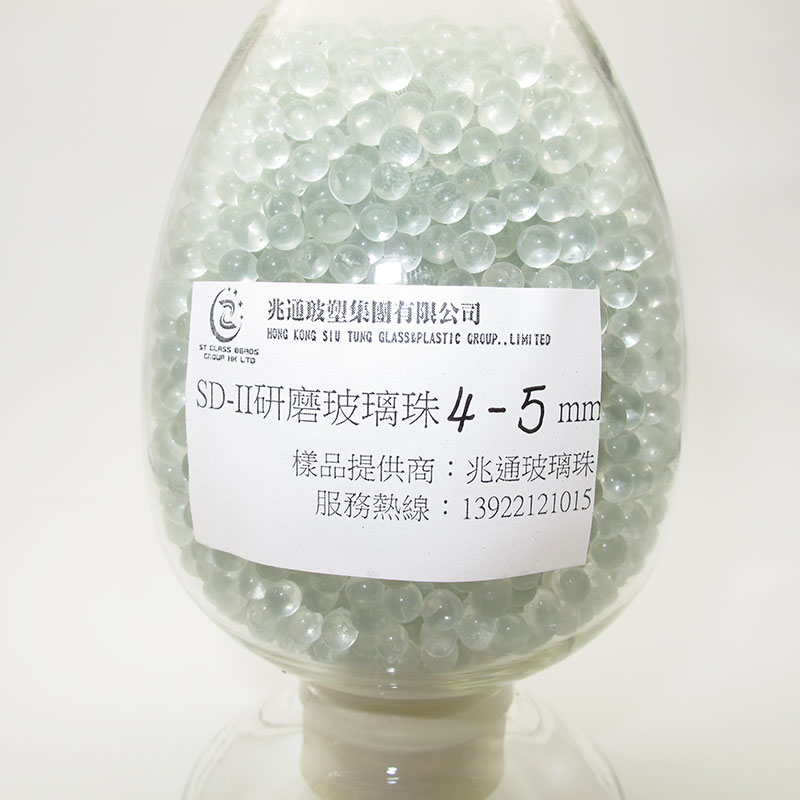

玻璃微珠作为一种新型无机非金属材料,具备多项适配 3D 打印需求的核心特性,使其成为增强复合材料的理想选择。

首先,超高的比表面积与分散性是玻璃微珠的突出优势。其粒径均匀且呈球形结构,在复合材料中能实现均匀分散,避免局部团聚导致的性能短板,让打印成品的结构稳定性大幅提升。其次,玻璃微珠拥有优异的力学强度与耐热性,自身硬度高、抗压能力强,与树脂、塑料等基材复合后,能显著提升材料的拉伸强度、弯曲强度和耐磨损性能,同时耐受打印过程中的高温环境,保障成型质量。此外,玻璃微珠密度低、轻量化效果显著,在不降低材料性能的前提下,可有效减轻 3D 打印产品的重量,尤其适配对轻量化要求严苛的高端制造领域。

二、玻璃微珠增强复合材料的核心性能突破

玻璃微珠与基材的科学复合,让 3D 打印材料在多项关键性能上实现质的飞跃,解决了传统材料的诸多痛点。

在力学性能提升方面,玻璃微珠的刚性结构与基材形成协同作用,大幅增强复合材料的抗冲击性和抗压强度。实验数据表明,添加适量玻璃微珠的 3D 打印材料,其拉伸强度较未添加材料可提升 30% 以上,弯曲强度提升 25% 左右,能够满足结构件、承重部件等高强度需求场景。

在成型精度优化上,玻璃微珠的球形形貌减少了材料在打印过程中的流动性阻力,使熔融材料能更精准地填充打印路径,有效降低变形率和孔隙率。这一特性让复杂结构、精细纹路的 3D 打印成为可能,成品表面光滑度提升,尺寸误差控制在更低范围,拓宽了 3D 打印在精密制造领域的应用边界。

此外,玻璃微珠还赋予复合材料良好的耐环境稳定性。其化学性质稳定,不易与外界物质发生反应,让打印产品在潮湿、腐蚀等复杂环境下仍能保持优异性能,延长使用寿命。同时,玻璃微珠的隔热、隔音特性,也让复合材料在功能性场景中具备更多优势,如用于电子设备外壳的隔热防护、建筑模型的隔音设计等。

三、玻璃微珠增强复合材料的应用拓展与行业价值

凭借卓越的综合性能,玻璃微珠增强复合材料正逐步渗透到多个领域,成为 3D 打印行业的 “性能担当”,推动相关产业的技术升级。

在航空航天领域,轻量化与高强度兼具的特性让玻璃微珠增强复合材料成为制造无人机零部件、卫星结构件的优选材料,既能减轻飞行器整体重量、降低能耗,又能保障部件在极端环境下的可靠性。在汽车制造行业,该材料可用于打印汽车内饰件、轻量化结构件,助力汽车行业实现节能减排目标,同时提升产品的个性化定制能力。

在电子与精密制造领域,玻璃微珠增强复合材料的高精度成型优势的得以充分发挥,可用于打印电子元件外壳、精密仪器配件等,满足电子设备小型化、精细化的发展需求。此外,在建筑模型制作、医疗辅助器具制造等领域,该材料也凭借环保、耐用、成型效果好等特点,获得越来越多的应用认可。

玻璃微珠以其独特的物理化学特性,为 3D 打印复合材料的性能升级提供了关键支撑,玻璃微珠增强复合材料的出现不仅打破了传统材料的性能局限,更开辟了 3D 打印技术在高端制造、精密制造等领域的应用新空间。随着研究的不断深入,玻璃微珠的改性技术、与不同基材的复合工艺将持续优化,其在 3D 打印材料中的应用将更加广泛,有望成为推动 3D 打印行业高质量发展的核心材料之一,为各行业的技术革新与产业升级注入持久动力。