在道路反光标线、汽车反光膜、新型功能涂料等领域,玻璃微珠作为核心功能材料,其性能直接决定终端产品的反光效率、均匀性与耐用性。而在实际生产与应用中,玻璃微珠的折射率偏差、粒径分布不均或圆度不足,常导致反光效果下降、涂层稳定性差等问题。因此,掌握玻璃微珠的关键参数检测方法,对生产企业把控质量、应用端筛选合格原料而言,都是不可或缺的环节。本文将围绕玻璃微珠的折射率、粒径、圆度三大核心指标,详细解析实验室检测的具体方法与操作要点。

一、玻璃微珠折射率检测:光学性能的核心标尺

折射率是玻璃微珠最关键的参数之一,它直接影响光线在微珠内的折射、反射路径,进而决定反光材料的亮度与有效反光距离。实验室中,检测玻璃微珠折射率主要有两种主流方法:

1. 阿贝折射仪法

该方法基于光的折射原理,通过测量玻璃微珠与周围介质(如油或水)的界面折射角,计算其折射率。操作时需注意:首先选择与玻璃微珠折射率接近的浸油(避免因折射率差异过大导致误差),然后将少量微珠均匀分散在载玻片上,滴加浸油覆盖;通过阿贝折射仪的目镜观察,找到微珠与浸油的清晰分界线,读取仪器显示的折射率值。此方法适用于透明或半透明玻璃微珠,操作简单但对样品均匀性要求较高,需多次测量取平均值以降低误差。

2. 全反射临界角法

对于高折射率或颜色较深的玻璃微珠,全反射临界角法更为可靠。通过激光束照射微珠,逐渐增大入射角直至发生全反射,记录此时的临界角,结合周围介质的折射率,利用公式计算出玻璃微珠的折射率。该方法精度更高,尤其适合检测深色或大尺寸玻璃微珠,但需要专业的激光设备和精确的角度测量装置。

二、玻璃微珠粒径检测:影响应用适配性的关键

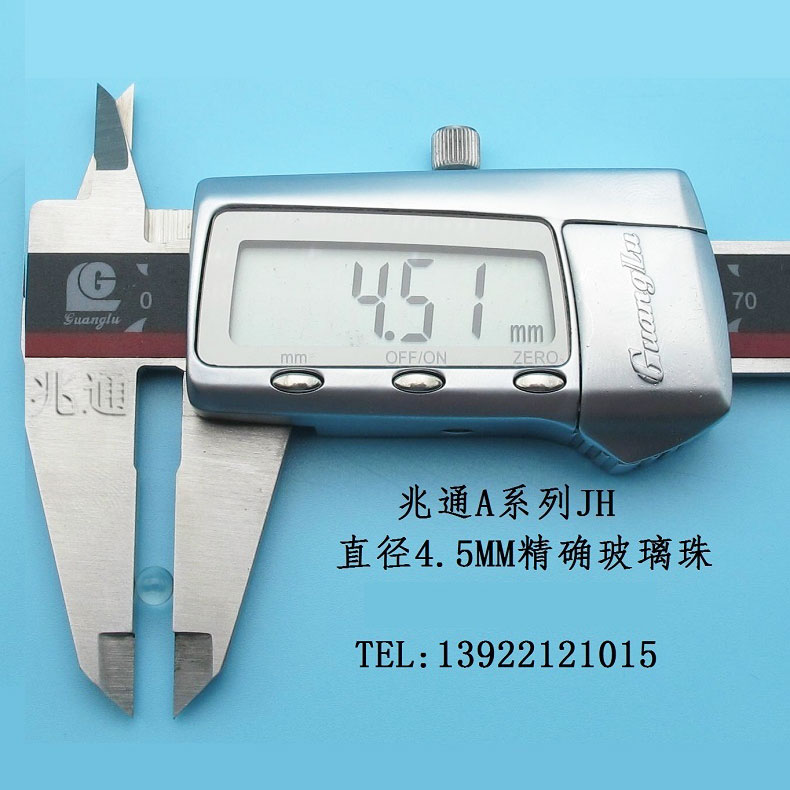

粒径大小与分布范围直接决定玻璃微珠在不同场景下的适用性——例如,道路反光标线用微珠需控制在80-120微米,以保证与涂层的结合力;精密光学器件用微珠则需更严格的单分散性(粒径偏差小于5%)。实验室中,粒径检测主要依赖以下两种技术:

1. 激光衍射法

该方法是当前最常用的粒径检测手段。通过激光照射流动的微珠悬浊液,微珠会散射激光形成特定的衍射图案;仪器通过分析衍射图案的特征参数(如光强分布),利用米氏散射理论反演计算出粒径分布。其优势在于检测速度快(几秒内完成)、样品用量少,且能覆盖从亚微米到毫米级的宽范围粒径,适合批量生产中的快速质检。

2. 光学显微镜图像法

对于需要微观观察或验证激光衍射结果的场景,光学显微镜图像法更为直观。将微珠样品均匀铺在载玻片上,通过显微镜拍摄高清图像,再利用图像分析软件对颗粒进行识别、计数与尺寸测量。此方法虽耗时较长(需手动或半自动分析数千颗微珠),但能直接观察微珠的形貌缺陷(如破损、粘连),适合研发阶段的小样本精细检测。

三、玻璃微珠圆度检测:决定功能稳定性的隐性指标

圆度是指玻璃微珠表面偏离理想球体的程度,直接影响其在涂层中的滚动均匀性——圆度差的微珠易堆积或定向排列异常,导致反光区域出现暗斑。实验室中,圆度检测通常采用图像分析法:

首先通过显微镜或扫描电镜获取微珠的二维投影图像,然后利用专业软件(如ImageJ)对每颗微珠进行轮廓提取;软件会计算实际轮廓与标准圆的偏差,常用参数包括“圆度系数”(实际周长与同面积圆周长的比值)或“球形度”(实际表面积与同体积球表面积的比值)。一般要求高精度玻璃微珠的圆度系数需大于0.95,以保证良好的分散与反光性能。

结语:精准检测是玻璃微珠质量的“守护者”

从折射率到粒径,再到圆度,每一项参数的精准检测都是玻璃微珠质量控制的基石。对于生产企业而言,建立完善的实验室检测体系,不仅能避免因参数偏差导致的返工与客诉,更能通过数据优化生产工艺,提升产品竞争力;对于应用端用户,掌握检测要点则能更高效地筛选符合需求的玻璃微珠,确保终端产品的性能稳定性。

无论是道路安全领域的反光标线,还是消费电子中的光学器件,玻璃微珠的价值都需要通过精准的参数控制来实现。唯有重视检测、掌握方法,才能让这颗“小微珠”真正发挥大作用。