在复合材料领域,玻璃微珠凭借轻质、高强、耐磨等特性,已成为涂料、树脂等材料中不可或缺的功能填料。无论是工业防腐涂料还是高性能树脂基复合材料,玻璃微珠的加入能显著降低体系密度、提升耐候性,但实际应用中常面临一个关键问题——玻璃微珠与树脂/涂料的结合力不足。这一问题直接影响材料的力学性能、耐老化性甚至使用寿命。因此,针对玻璃微珠的表面处理技术,尤其是如何提升其与树脂/涂料的结合力,成为行业研发的重点方向。本文将围绕玻璃微珠表面处理的核心工艺、优化策略及实际效果展开探讨,为相关领域提供参考。

一、玻璃微珠与树脂/涂料结合力不足的底层原因

要解决结合力问题,首先需明确矛盾根源。玻璃微珠的主要成分为二氧化硅,表面呈极性亲水特性;而多数树脂(如环氧树脂、聚氨酯)或涂料(丙烯酸、醇酸类)为非极性或弱极性体系。两者的表面能差异导致界面相容性差,仅靠物理填充难以形成稳定化学键或机械嵌合。此外,玻璃微珠生产过程中表面可能残留油污、羟基或其他杂质,进一步阻碍与树脂/涂料的结合。这些因素共同导致复合材料的层间剪切强度、抗冲击性等性能无法达到预期。

二、表面处理核心技术:从物理到化学的多维突破

针对上述问题,目前主流的玻璃微珠表面处理技术可分为物理改性与化学改性两大类,两者协同作用能有效提升界面结合力。

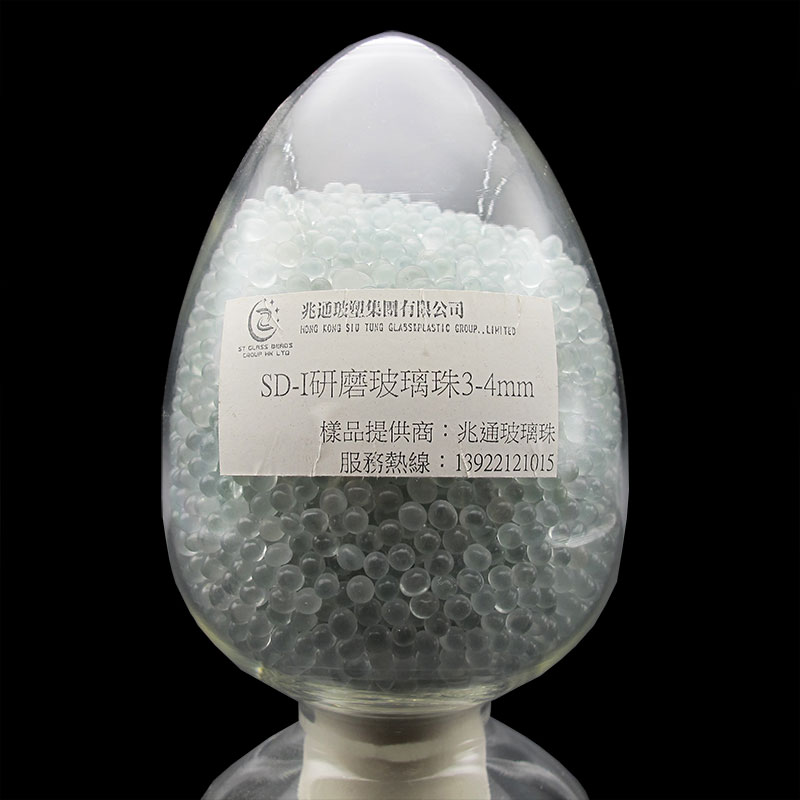

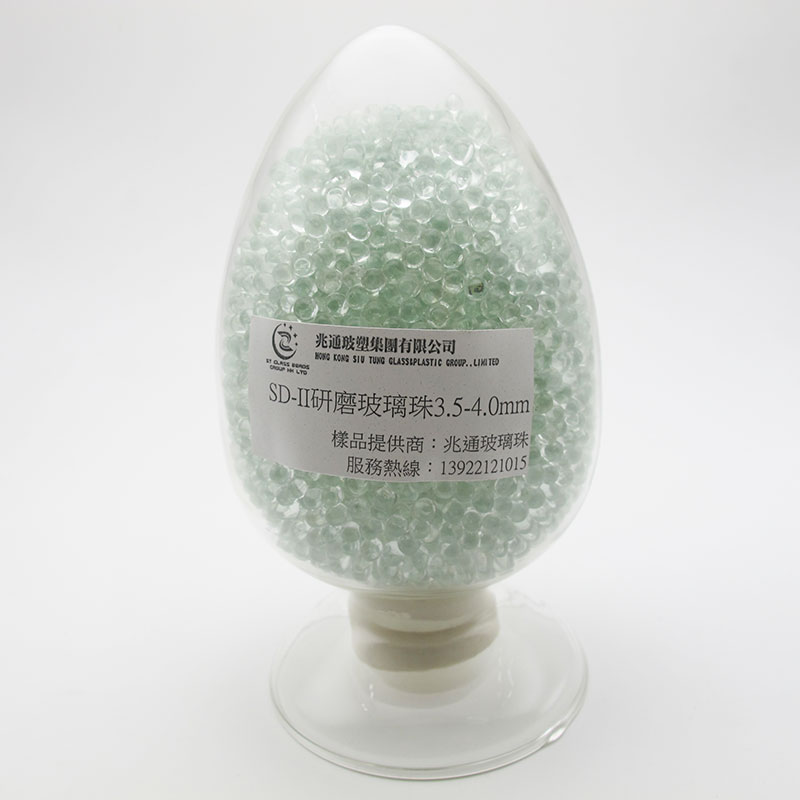

1. 物理处理:构建机械锚点与粗糙表面

物理处理的关键是通过机械或能量手段增加玻璃微珠表面的粗糙度,形成类似“锚点”的微观结构,增强与树脂/涂料的机械嵌合力。常见方法包括喷砂处理、等离子体刻蚀及球磨改性。例如,低温等离子体处理可在玻璃微珠表面刻蚀出纳米级凹坑,同时不破坏其主体结构;喷砂则通过控制颗粒粒径与压力,调节表面粗糙程度。实验证明,经等离子体处理后的玻璃微珠,与环氧树脂的拉伸结合强度可提升30%以上。

2. 化学处理:引入活性基团强化化学键合

化学处理的核心是在玻璃微珠表面接枝活性官能团(如硅烷偶联剂、钛酸酯偶联剂),通过“分子桥”作用连接无机玻璃与有机树脂。以硅烷偶联剂为例,其水解后产生的硅羟基可与玻璃表面的羟基缩合,另一端的有机官能团(如氨基、环氧基)则能与树脂基团反应,形成共价键。工艺优化中,需精准控制偶联剂的浓度、处理时间及温度——浓度过低无法覆盖全部表面,过高则可能导致团聚;温度过低反应不充分,过高可能引发偶联剂自聚。通过正交试验验证,当偶联剂浓度为1.5%、处理温度80℃、时间30分钟时,玻璃微珠与聚氨酯涂料的附着力等级可从2级提升至5级(按GB/T 9286标准)。

三、工艺改进:细节决定结合力提升的上限

除了核心处理技术,工艺参数的精细化调控同样关键。例如,预处理阶段的清洗步骤需彻底去除玻璃微珠表面的脱模剂、粉尘,否则会屏蔽偶联剂的作用位点;干燥环节需控制含水率低于0.1%,避免水分与偶联剂竞争反应。此外,后处理阶段的存储环境也需防潮,防止二次污染。某企业曾因干燥不彻底导致批次间结合力波动,调整烘干温度至120℃、延长干燥时间2小时后,产品合格率从85%提升至98%。

四、应用验证:从实验室到产业化的跨越

通过上述技术改进,玻璃微珠与树脂/涂料的结合力已实现质的突破。某复合材料厂商将处理后的玻璃微珠应用于风电叶片防护涂料中,测试显示:涂层与基材的剥离强度提升40%,盐雾试验寿命从500小时延长至1200小时;另一家涂料企业将其用于汽车底漆,耐磨性能提高25%,且施工时浮色发花现象显著减少。这些案例验证了表面处理技术在实际应用中的价值。

玻璃微珠表面处理技术的本质,是通过物理与化学手段弥合无机填料与有机基体的界面差异,最终实现结合力的跃升。从工艺选择到参数优化,每一个细节都影响着最终性能。随着新能源、高端装备等领域对材料性能要求的不断提高,持续改进玻璃微珠表面处理技术,不仅能推动涂料、树脂行业的升级,更能为复合材料在更严苛场景下的应用提供支撑。对于从业者而言,把握这一技术方向,或将成为提升产品竞争力的关键突破口。