在航空航天、新能源电池隔热层、高性能复合材料等领域,一种“轻如鸿毛却坚如磐石”的材料正悄然改变工业性能边界——它就是空心玻璃微珠。作为目前最轻的固体无机材料之一,空心玻璃微珠凭借低密度、高抗压、隔热隔音等特性,成为高端制造中不可或缺的功能性填料。但很少有人知道,这种“小颗粒”背后藏着复杂的生产工艺。今天,我们就从原料到成品,拆解空心玻璃微珠制造的核心步骤,带您看清其“轻质高强”的底层逻辑。

一、原料制备:精准配比是性能的起点

空心玻璃微珠的本质是一种“含气玻璃相”,其基础原料与普通玻璃类似,但配方需针对“空心化”需求特殊调整。生产中,主要原料包括二氧化硅(提供骨架强度)、碱金属氧化物(降低熔融温度)、硼酸盐(调节热膨胀系数),以及少量助熔剂和发泡剂。

这一步的关键在于“精准配比”:二氧化硅占比过高会导致熔融难度大、成本上升;碱金属氧化物过多则可能削弱成品耐候性。此外,发泡剂的种类(如碳酸钙、硫酸钡)和添加量直接影响后续气泡生成数量与均匀度。经验丰富的生产企业会根据目标产品密度(常见范围0.1-0.6g/cm³)反向调整配方,确保后续工艺可控。

二、熔融发泡:温度与时间的精密舞蹈

原料经球磨混合均匀后,进入高温熔融炉。这一步需将物料加热至1400-1600℃,使其完全熔化为粘稠玻璃液。此时,隐藏在原料中的发泡剂开始分解——例如碳酸钙在1200℃以上会释放二氧化碳,形成微小气泡核。

发泡阶段的温度控制堪称“技术活”:温度过低,气泡核无法充分生成;温度过高,玻璃液黏度过低,气泡易合并变大,导致成品密度不均。同时,搅拌装置会以特定转速搅动熔体,帮助气泡均匀分布。当观察到玻璃液中浮现密集细小气泡时,即可进入下一步成型环节。

三、成型冷却:锁定微观结构的关键

熔融发泡后的玻璃液需快速成型,常见的工艺是将物料注入模具或通过离心法甩制成颗粒。成型过程中,冷却速度直接影响空心微珠的结构稳定性:缓慢冷却可能导致内部应力累积,引发后期开裂;过快冷却则可能使表面快速固化,包裹未完全逸出的气体,形成“实心核”。

生产企业通常采用梯度冷却法:先在高温区(800-1000℃)缓慢降温,让气泡充分稳定;再转入低温区(200-300℃)快速冷却,固定空心结构。这一步决定了最终产品的抗压强度——优质的空心玻璃微珠能在高压下保持形状,正是源于此阶段的结构锁定。

四、后处理:从“半成品”到“工业级材料”的跨越

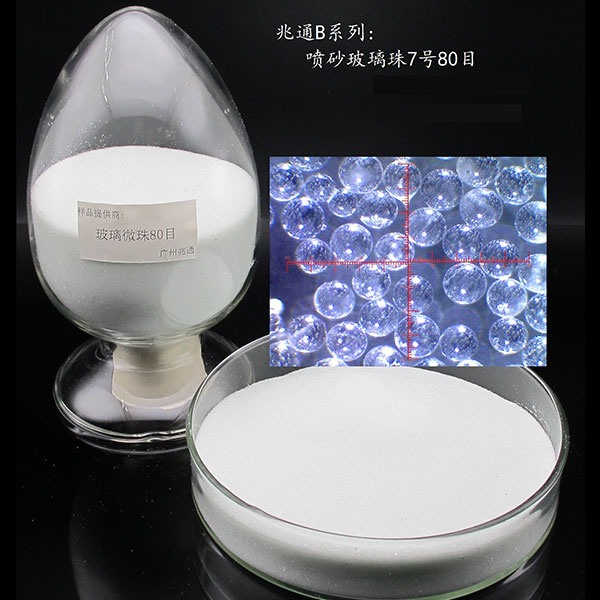

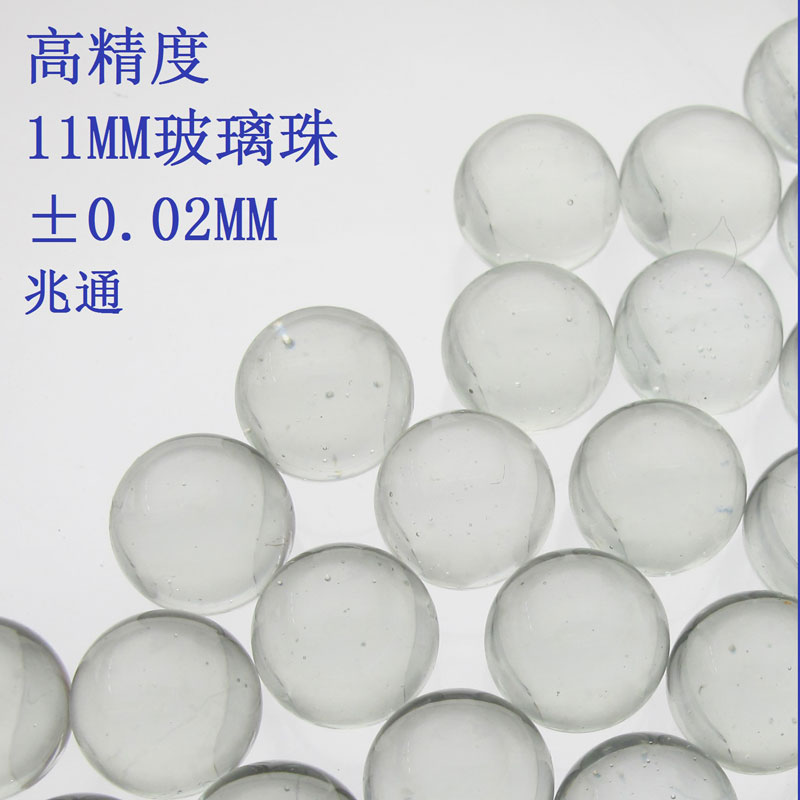

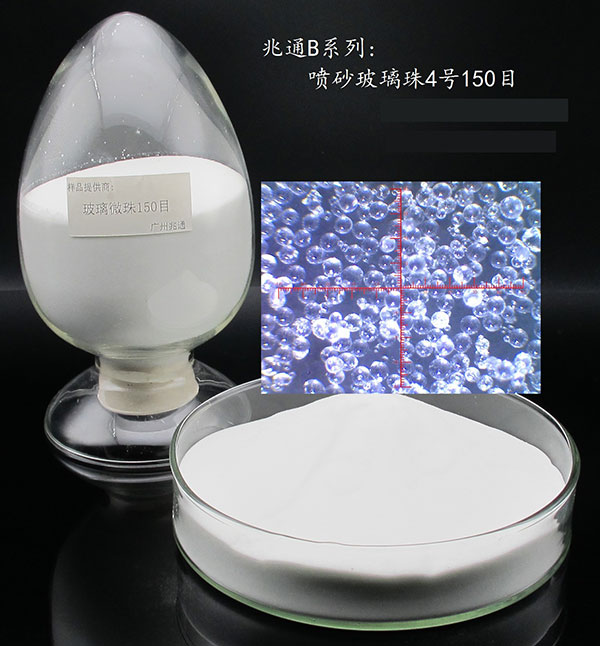

刚成型的空心玻璃微珠还需经过多道后处理工序,才能达到工业应用标准。首先是筛选分级,通过气流分选或筛网过滤,去除过大、过小或破损的颗粒,确保粒径集中在目标区间(如5-200微米)。

其次是表面改性,这一步常被忽视却至关重要。通过硅烷偶联剂或其他涂层剂处理,可提升微珠与树脂、橡胶等基材的结合力,避免在复合材料中出现“脱粘”现象。最后是全检环节,利用激光粒度仪、电子密度天平、抗压测试机等设备,对每批产品的密度、粒径分布、抗压强度等20余项指标进行检测,不合格品将被剔除。

从原料配比的“毫米级”把控,到熔融发泡的“秒级”温度调节,再到后处理的“微米级”筛选,空心玻璃微珠的生产工艺环环相扣,每一道工序都在为最终的“轻质高强”性能打基础。对于下游企业而言,了解这些核心步骤不仅能更好地选择供应商,也能根据需求反向定制产品参数。

随着新能源、航空航天等领域对轻量化材料的需求激增,空心玻璃微珠的生产技术仍在不断迭代——更精准的发泡控制、更环保的原料替代、更高效的节能工艺,正推动这种“小颗粒”释放更大的工业价值。或许在不久的将来,我们会看到更多“因微珠而轻”的创新产品,走进日常生活的每个角落。