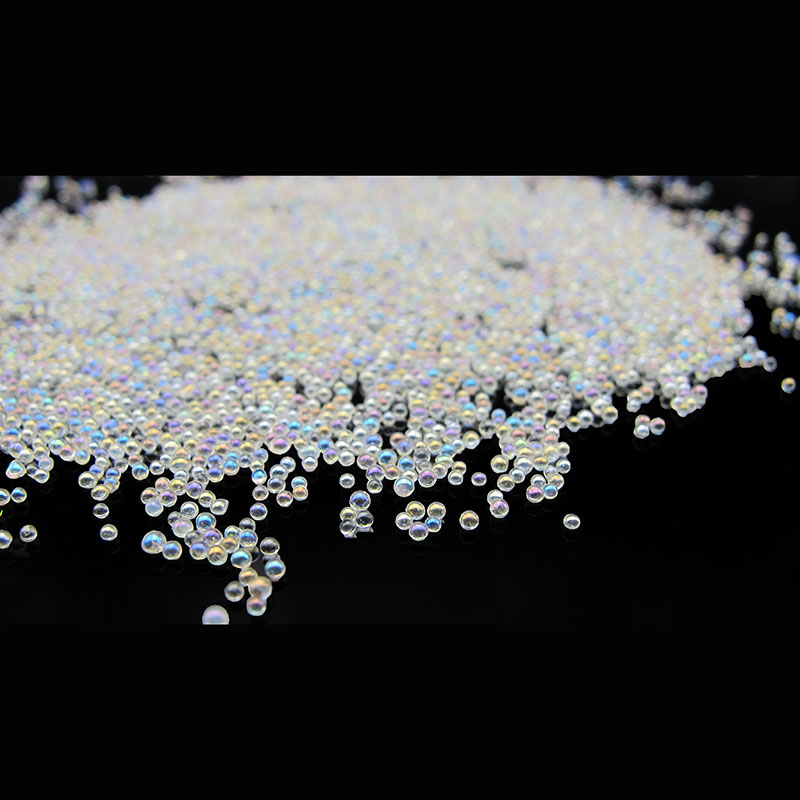

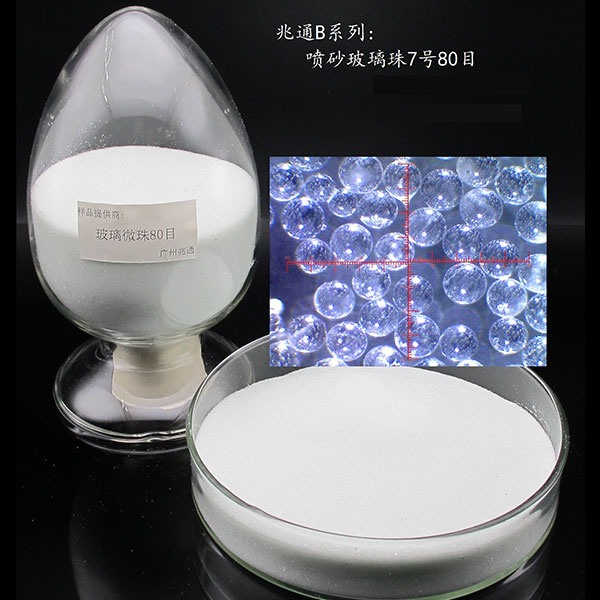

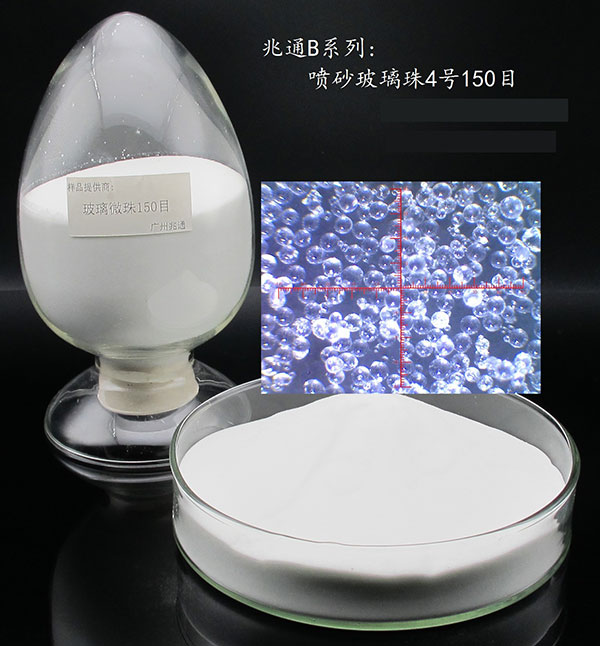

在复合材料领域,空心玻璃微珠凭借轻质、高强、隔热等特性,已成为塑料、涂料、橡胶等材料的重要功能性填料。但实际应用中,空心玻璃微珠表面因硅羟基残留而呈现强疏水性,常与有机基体结合力不足,导致材料力学性能、加工稳定性下降。如何通过空心玻璃微珠表面处理技术改善其与基体的相容性?这一问题成为行业提升材料综合性能的关键突破口。本文将围绕空心玻璃微珠的特性、表面处理的核心需求及主流技术方案展开解析。

一、为何空心玻璃微珠需要表面处理?

空心玻璃微珠是一种内部多孔、外部致密的球形颗粒,其原生表面因高温烧结形成的硅氧键(Si-OH)具有强亲水性。当它与环氧树脂、聚氨酯等极性有机基体复合时,表面能差异会导致界面结合力弱,易出现“分散不均”“脱粘”等问题,最终影响材料的强度、耐候性和加工流动性。尤其在高端应用场景(如航空航天轻量化部件、精密电子封装材料)中,对界面相容性的要求更为严苛。因此,通过表面处理调整空心玻璃微珠的表面能、引入活性官能团,成为拓展其应用范围的技术刚需。

二、主流表面处理技术:原理与适用场景

针对空心玻璃微珠的特性,目前行业常用的表面处理技术可分为物理改性、化学改性和复合改性三类,各有侧重且互补性强。

1. 物理改性:通过吸附或涂层降低表面极性

物理改性主要利用偶联剂、表面活性剂等物质在空心玻璃微珠表面形成“分子桥”。例如,硅烷偶联剂(如KH550、KH560)的烷氧基可与微珠表面的硅羟基发生水解缩合反应,另一端的有机官能团(氨基、环氧基等)则能与有机基体反应,从而增强界面结合。这类方法操作简单、成本较低,适合大规模工业生产,尤其在对处理均匀性要求不高的通用复合材料中应用广泛。

2. 化学改性:通过化学反应重构表面性质

化学改性则通过更深度的化学反应改变空心玻璃微珠表面成分。典型工艺包括表面接枝聚合(如在微珠表面引发丙烯酸酯类单体聚合,形成有机聚合物层)或金属氧化物包覆(如用二氧化钛、氧化铝纳米颗粒沉积,调节表面电荷与极性)。这种方法能显著提升微珠与基体的化学键合强度,适用于对界面耐温性、耐化学腐蚀性要求较高的场景,如汽车发动机周边复合材料。

3. 复合改性:多技术协同提升综合性能

单一技术往往难以解决所有相容性问题,因此复合改性逐渐成为趋势。例如,先通过等离子体处理在微珠表面引入含氧/氮活性基团,再利用偶联剂进行二次修饰,既能增加表面粗糙度促进机械嵌合,又能通过化学键强化结合力。这种“物理+化学”的协同作用,可同时改善空心玻璃微珠的分散性、界面粘结力和材料长期稳定性,在高端复合材料中表现突出。

三、效果验证:如何评估表面处理的有效性?

判断空心玻璃微珠表面处理是否达标,需从界面相容性、材料性能两方面验证。界面相容性可通过扫描电镜(SEM)观察断面的“脱粘”现象,或用接触角测量仪检测微珠表面润湿性变化(处理后水接触角应显著降低,表明亲有机基体能力提升)。材料性能则需测试复合材料的拉伸强度、冲击韧性、热变形温度等指标——优质的表面处理可使复合材料拉伸强度提升20%-40%,热稳定性提高15%以上。

从基础填料到功能核心,空心玻璃微珠的价值正通过表面处理技术被重新定义。无论是物理改性的高效便捷,还是化学改性的性能突破,亦或是复合改性的全面优化,本质都是通过调控表面特性,让空心玻璃微珠与基体“无缝协作”。对于企业而言,根据具体应用需求(如基体类型、性能指标、成本限制)选择适配的表面处理工艺,是释放空心玻璃微珠潜力的关键。未来,随着纳米技术和绿色化学的发展,更高效、环保的表面处理方案或将进一步拓宽空心玻璃微珠的应用边界,为高性能复合材料的设计提供更多可能。