在航空航天、建筑保温、涂料填料等领域,空心玻璃微珠凭借轻质、高强、隔热等特性广受青睐。但市场上不同批次的空心玻璃微珠质量参差不齐,有的密度波动大,有的强度不足,甚至影响终端产品性能。事实上,空心玻璃微珠的质量优劣,核心取决于生产工艺的精准把控——从原料选择到成型控制,再到后处理环节,每一步都可能成为影响最终品质的关键。本文将围绕生产工艺的核心环节,拆解影响空心玻璃微珠质量的关键因素。

一、原料配比:决定空心玻璃微珠的“先天基因”

空心玻璃微珠的本质是一种轻质玻璃质材料,其基础性能由原料配方直接决定。生产中,核心原料是低熔点玻璃粉(如硼硅酸盐体系),它的熔融温度、膨胀系数直接影响微珠的成球率与强度。若玻璃粉杂质含量过高(如铁、钙等金属氧化物超标),可能导致微珠内部结构缺陷,降低抗压能力;反之,若玻璃粉纯度过低、熔融温度过高,则会增加能耗,甚至因冷却不均引发微珠破裂。

此外,添加剂的比例也至关重要。助熔剂(如氧化钠、氧化钾)能降低玻璃粉熔融温度,但过量会削弱微珠的耐高温性;稳泡剂(如碳化硅微粉)可稳定气泡形成,但添加量不足则会导致气泡分布不均,造成微珠密度偏差。因此,原料配比需通过反复实验验证,平衡熔融流动性、气泡稳定性与最终性能,这是空心玻璃微珠“先天质量”的基础保障。

二、成型工艺:控制微珠结构的“核心关卡”

原料混合均匀后,进入高温熔融与发泡成型阶段,这一步是空心玻璃微珠“长成”理想形态的关键。熔融温度需精准控制在玻璃粉软化点以上、流动温度以下——温度过低,玻璃液黏度大,气泡难以均匀分散;温度过高,玻璃液过度流动,气泡易合并或破裂,导致微珠粒径偏大或塌陷。

搅拌速率同样不可忽视。高速搅拌能促进气泡核的形成,但转速过快会剪切气泡,造成微珠形状不规则(如椭球形或多面体);转速过慢则气泡生成量不足,影响微珠密度。同时,熔融时间需匹配温度:时间过短,气泡未充分稳定;时间过长,玻璃液可能析晶,降低微珠韧性。只有温度、搅拌、时间三者协同,才能形成表面光滑、内部气孔均匀的空心结构,为后续性能奠定基础。

三、后处理环节:决定成品质量的“最后一公里”

成型后的空心玻璃微珠需经过冷却、筛分与退火处理,这一步常被忽视,却直接影响成品的一致性与稳定性。冷却过程若过快(如急冷),微珠内部会因热应力产生微裂纹,降低强度;冷却过慢则可能导致晶粒粗大,影响密度均匀性。因此,需采用梯度降温工艺,逐步释放内部应力。

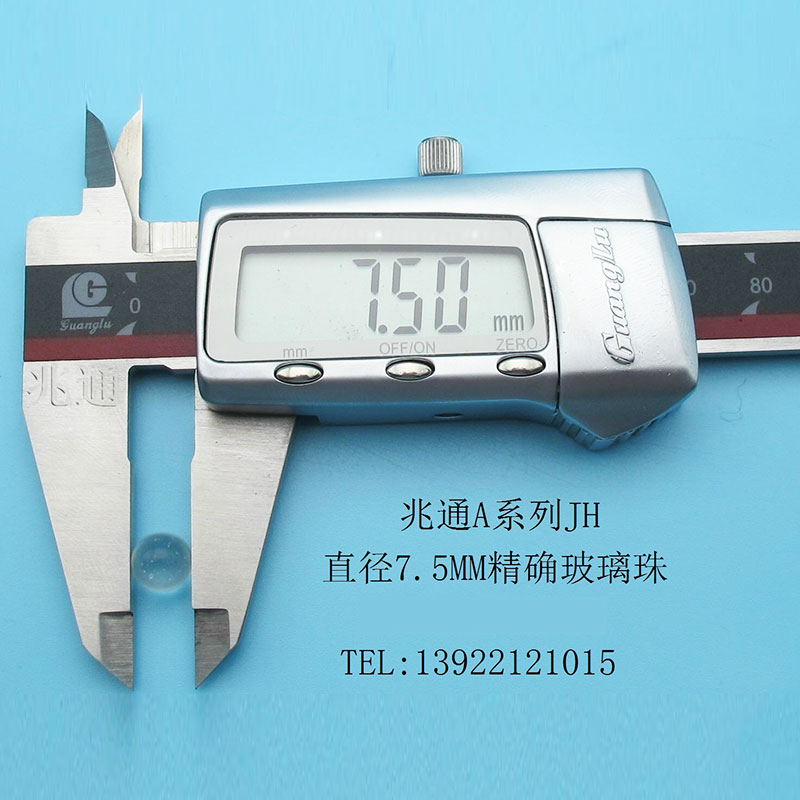

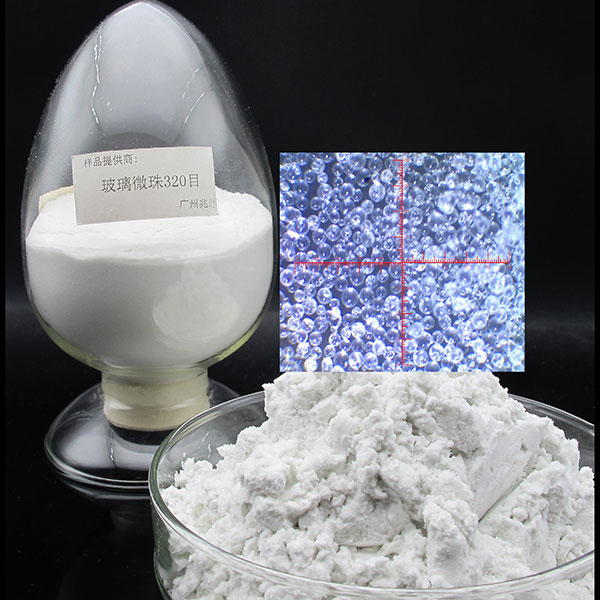

筛分环节通过不同目数的筛网分离出粒径符合要求的微珠,剔除过大或过小的颗粒,确保批次间粒径偏差小于5%。而退火处理则是“隐形关键”——在300-500℃区间缓慢升温再冷却,可消除微珠内部的残余应力,避免储存或使用中因环境温度变化出现破裂。部分企业为降低成本省略退火,看似节省工序,实则导致成品在运输或加工中出现大量碎珠,反而增加综合成本。

从原料配比到成型控制,再到后处理优化,空心玻璃微珠的质量始终与生产工艺的精细化程度紧密相关。对于生产企业而言,只有精准把控每一步工艺参数,才能稳定产出高一致性、高性能的空心玻璃微珠;对于采购方来说,了解这些工艺要点,也能更科学地评估供应商的技术实力,选择真正符合需求的优质产品。毕竟,空心玻璃微珠的应用场景对质量要求极高,工艺上的每一点改进,最终都会转化为终端产品的竞争力。